Рейтинг: 4.8/5.0 (1856 проголосовавших)

Рейтинг: 4.8/5.0 (1856 проголосовавших)Категория: Инструкции

Передвижная электростанция прибывает к месту эксплуатации с частично снятым (демонтированным) оборудованием и в состоянии консервации. Снимают со щита управления и отдельно упаковывают обычно Контрольно-измерительные приборы, чтобы предохранить их от повреждений во время транспортирования электростанции.

Консервация электрооборудования состоит в том, что все ее металлические части, не имеющие антикоррозийного покрытия, густо смазывают техническим вазелином, а щетки и щеткодержатели обертывают телефонной бумагой и завязывают шпагатом. Поэтому по доставке станции к месту работы прежде всего удаляют вазелиновую смазку с металлических частей и эти части протирают чистыми тряпками, а затем снимают бумажную упаковку со щеткодержателей и щеток.

Дальнейшая работа по подготовке станции к эксплуатации состоит в очистке, проверке, осмотре и опробовании всего электрооборудования, а также устранении выявленных неисправностей.

Генератор и возбудитель протирают тряпками, при этом тщательно очищают поверхности контактных колец и коллектора от ржавчины, пыли, грязи и остатков антикоррозийной смазки. Проверяют сохранность изоляции обмоток и их сопротивление относительно корпуса. Небольшие повреждения (задиры и царапины) лаковой пленки на обмотке устраняют, покрывая поврежденные места двумя слоями глифталевого лака с просушкой каждого слоя в течение 2-3 ч.

Сопротивление изоляции обмоток генератора относительно корпуса должно быть не менее 0,5 Мом *. Проверку производят мегомметром на 500 или 1000 в. Одним концом провода, соединенного с зажимами мегомметра, прикасаются к выводу обмотки, а другим — к зачищенному от краски корпусу генератора (возбудителя). Если сопротивление изоляции обмоток окажется ниже 0,5 Мом, что будет свидетельствовать об увлажнении обмоток, то генератор следует просушить, руководствуясь указаниями, содержащимися в главе XI.

Отдельные аппараты, снятые со щита при подготовке станции к пуску, устанавливают на место и проверяют. Рубильники устанавливают и регулируют таким образом, чтобы они не могли замкнуть или разорвать электрическую цепь самопроизвольно под действием собственного веса.

Рубильники с непосредственным ручным управлением (без привода), предназначенные для включения и отключения нагрузки и имеющие рабочие контакты, обращенные к оператору, должны быть защищены несгораемыми кожухами без отверстий и щелей.

На приводах коммутирующих аппаратов должны быть четко указаны положения включения и отключения аппаратов.

Далее проверяют комплектность и состояние имеющихся на щите электрических аппаратов, а также приборов контроля и учета.

Проверяют плавность перемещения подвижных контактов ручного регулятора напряжения от одного крайнего положения до другого, отсутствие обрывов сопротивлений в регуляторе, чистоту контактных поверхностей и плотность прилегания подвижных контактов к неподвижным.

При проверке рубильников и автоматов убеждаются в том, что ножи рубильников плотно, без ударов и перекосов, входят в контактные губки, а подвижные контакты автоматов плотно прилегают (во включенном положении автоматов) к неподвижным.

Подвижные контакты автомата должны легко и без заеданий включаться и отключаться от руки. Небольшие повреждения на контактах (в виде легких оплавлений контактных поверхностей устраняют, обрабатывая их личным напильником, но так, чтобы при этом не изменялась первоначальная форма контактов.

Таким же образом проверяют и устраняют дефекты контактных частей других коммутирующих аппаратов. Плавкие вставки трубчатых предохранителей заменяют новыми калиброванными вставками заводского изготовления, так как бывшие в эксплуатации вставки «стареют» и поэтому не надежны в работе.

Приборы контроля и учета электрической энергии (вольтметры, амперметры, частотомеры, счетчики и т. п.), прибывшие вместе со станцией упакованными в отдельных ящиках, должны быть вынуты из ящиков, распакованы, тщательно осмотрены, установлены на щите управления и присоединены в соответствии со схемой.

При осмотре приборов проверяют наличие и сохранность пломб, а также дату последней поверки приборов; щитовые приборы, по которым ведется режим основного оборудования (амперметры и вольтметры, контролирующие ток и напряжение генератора и возбудителя станции), следует проверять не реже одного раза в 3 года, а остальные щитовые приборы — один раз в 5 лет; генераторные счетчики поверяют один раз в 2 года.

Установку и присоединение контрольно-измерительных щитовых приборов производят после проверки и опробования всех установленных на щите регулировочных и коммутирующих аппаратов (регуляторов, рубильников, автоматов и др.), чтобы предотвратить возможность повреждения приборов вследствие ударов и тряски, неизбежных при монтаже щитовых аппаратов.

Закончив установку аппаратов и приборов, проверяют целость кабелей, соединяющих генератор с главным рубильником (автоматом) щита и возбудитель с регулятором напряжения. Проверку производят с помощью переносной лампы, присоединенной к аккумулятору.

При параллельной работе нескольких генераторов на общую сеть главные шины и шины синхронизации отдельных панелей должны быть соединены в общую систему при помощи специальных шинных перемычек. Это должно быть учтено при подготовке к пуску генератора для параллельной работы с другими генераторами.

Генератор и щиты управления каждый в отдельности надежно заземляют, присоединяя их заземляющим проводником к зазем-лителям.

Заземление оборудования передвижных электростанций осуществляют при помощи переносного заземляющего комплекта, поставляемого вместе с электростанцией заводом-изготовителем. После продолжительной работы сечение гибких заземляющих проводников переносного заземляющего устройства уменьшается и прочность соединения заземляющего проводника с заземлите-лем нарушается, поэтому при подготовке электростанции к длительной работе рекомендуется, в целях максимального обеспечения безопасности обслуживающего персонала, применять стационарные заземляющие устройства.

Выполнение стационарных заземляющих устройств не требует особых затрат времени и материалов и легко осуществимо даже в полевых условиях. В качестве заземляющего проводника применяют прямоугольную стальную шину толщиной не менее 4 мм и сечением не менее 48 мм или круглую стальную проволоку (катанку) Диаметром не менее 6 мм. Заземлители выполняют из толстостенных газовых (водопроводных) труб диаметром 50 мм и длиной 2-2,5 м. Трубы в количестве не менее двух забивают в землю так, чтобы верхние концы их были ниже уровня земли на 30-35 см, а затем соединяют одну с другой куском стальной полосы, приваренной на 50 мм ниже верхнего конца трубы. Заземляющий проводник присоединяют к заземлите-лям при помощи сварки или двумя болтами.

У генератора заземляют корпус и нулевую точку, а у щита — каркас. Помимо этого, заземление щита соединяют с заземлением корпуса генератора.

Проверив готовность к работе всех аппаратов, приборов и вспомогательных устройств (освещения станции и др.), переходят к пуску электростанции.

К атегория: - Передвижные электростанции

Страница 4 из 6

При эксплуатации подстанции возникает возможность повреждений, износа элементов оборудования.

Повреждения могут быть вызваны: обгоранием контактов вследствие действия электрической дуги, старением изоляции, коррозии и т.п.

С целью обеспечения надежной и безопасной работы подстанции следует, в сроки установленные правилами эксплуатации действующими у заказчика, а также опираясь на нижеприведенные рекомендации, производить периодические просмотры консервацию.

В рамках периодических осмотров и консервации рекомендуется производить контроль работающих устройств каждый месяц, а текущий ремонт и очистку, каждые полгода, весной и осенью. Кроме периодических контролей, рекомендуется производить также дополнительные контроли, при отключении подстанции, при коротких замыканиях на линиях н.н. и при изменении атмосферных условий (бури, ливни, ураганные ветры, оттепель, иней).

Контроль работы устройств, находящихся под напряжением, начинается с проверки показаний измерительных приборов. В случае установления перегрузки следует принять меры снижающее нагрузку.

В случае значительных отклонений напряжения от его номинального значения, следует переключить переключатель ответвлений или же потребовать соответствующую регулировку питающего напряжения у электроснабжающей организации. Контроль работы трансформатора можно производить через закрытые сетчатые двери.

Во время осмотра следует:

в маслоуказателе, проверить нет ли следов течи масла. Звук трансформатора должен быть равномерным, без тресков, иметь низкий тон,

Замеченные повреждения и возможные примечания о неисправностях следует записать в соответствующий документ.

В случае серьезных и опасных повреждений т.е. таких, как значительная утечка масла в трансформаторе, рост температуры свыше 95 С, повреждения изоляторов, изменение цвета токоведущих соединений - следует немедленно уведомить об этом, по телефону, диспетчера по эксплуатации электрического хозяйства. В случае ремонта, следует снять напряжение с подстанции и подготовить рабочее место в соответствии с требованиями правил техники безопасности.

В рамках текущего ремонта следует:

Чтобы обеспечить работу подстанции в случае аварии одного автоматического выключателя на выводах н.н. следует:

После выполнения этих операции, следует вновь включить главный выключатель н.н. а затем поочередно автоматические выключатели.

В случае повреждения одного из автоматических выключателей существует возможность замены другим (не входит в комплект поставки) польского или советского производства на одну токовую величину больше или меньше номинального.

С этой целью следует:

НастоящиеМетодические указания распространяются на турбогенераторы всех типов, а такжена сочлененные с ними возбудители и вспомогательные системы.

Методическиеуказания предназначены для персонала электростанций и устанавливают объем ипорядок работ, рекомендуемых при выполнении текущего технического обслуживаниятурбогенераторов при простоях в резерве в течение 30 сут и более, а также приподготовке и проведении консервации турбогенераторов при выводе их из работы надлительный период.

Привыполнении технического обслуживания и консервации турбогенераторов,останавливаемых в резерв, следует использовать также: [1] ,[2] ,[3] ,[4].

Основнойцелью регламентных работ, выполняемых на электростанциях при обслуживаниитурбогенераторов, находящихся в резерве, и консервации при их длительномпростое, является предотвращение накопления в турбогенераторах и ихвспомогательных системах за время простоя дефектов, которые могут привести кповреждениям при очередном включении.

Наосновании настоящих Методических указаний на электростанциях должны бытьвнесены изменения в соответствующие разделы местной инструкции по эксплуатациитурбогенераторов и составлены рабочие инструкций по консервации.

1.1 Впрактике эксплуатации оборудования электростанций возникает необходимостьостанова части турбоагрегатов в резерв. Длительность простоя энергоблоков взависимости от режимов работы энергосистемы может составлять от несколькихсуток до полугода и более. В этих условиях при неправильном обслуживанииоборудования ухудшается его техническое состояние, что в последующем можетповлечь за собой серьезные повреждения и необходимость отключениятурбогенератора от сети сразу после пуска или задержку включения в сеть инеобходимость вывода в ремонт.

Наиболеехарактерные повреждения узлов и систем турбогенератора, обусловленныедлительными простоями, приведены в таблице 1.

Таблица 1 - Влияниедлительных простоев на техническое состояние турбогенераторов

Узлы турбогенератора, наиболее подверженные влиянию длительных простоев

Обводнение масла, загрязнение изоляции

1.2Для предотвращения повреждений, возникающих в результате простоев от 4-7 до 30сут и более, должны приниматься специальные профилактические меры. При простояхэнергоблоков от 3 мес до года и более следует выполнять консервациютурбогенераторов и их вспомогательных систем.

1.3Рекомендуемые ниже мероприятия зависят от особенностей конструкциитурбогенератора, а также от того, на какой срок он выводится из работы, какаядолжна быть степень его готовности к повторному пуску, в каких температурныхусловиях он будет находиться в зимнее время и др.

1.4 Наосновании настоящих Методических указаний на каждой электростанции должны бытьразработаны технические решения по организации обслуживания и консервацииконкретного оборудования, определяющие перечень работ, способы консервации,технологическую схему, вспомогательное оборудование и материалы. При разработкетехнических решений целесообразно привлечение специализированной организации.

1.5 Приподготовке и проведении консервации и расконсервации необходимо соблюдатьтребования [5] ,[6] ,а также требования по технике безопасности, приведенные в разделе3.19 настоящих Методических указаний.

1 Объем выполняемых работ в зависимости от продолжительностипростоев в резерве может отличаться от рекомендуемого и приниматься с учетомконкретных условий работы оборудования станции.

2.1.1 При простояхв резерве до 30 сут все работы по обслуживанию турбогенераторов следуетвыполнять в соответствии с действующими НТД (типовой инструкцией [1] ,заводскими и местными инструкциями по эксплуатации турбогенераторов и ихвспомогательных систем).

2.1.2Турбогенераторы, находясь в этот период в резерве, должны иметь высокую степеньготовности к пуску и включению в сеть.

2.1.3Турбогенераторы с водородным охлаждением, если на них не будут производитьсяремонтные работы со вскрытием корпуса или подшипников, могут оставатьсязаполненными водородом с нормально работающими системами маслоснабженияподшипников и уплотнений вала, регуляторами, контрольно-измерительнымиприборами. Избыточное давление водорода в корпусе статора может быть снижено доуровня, обеспечивающего надежную работу масляных уплотнений.

Длятурбогенераторов с водородно-водяным охлаждением должны соблюдаться требования п.2.1.10.

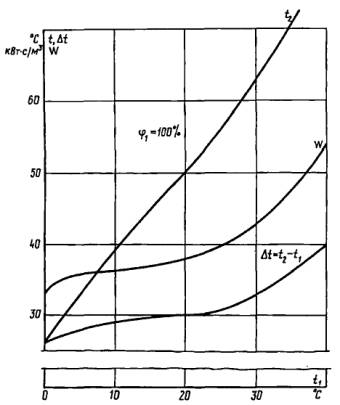

2.1.4Для предотвращения увлажнения изоляции обмоток относительная влажность водорода(азота иливоздуха, если турбогенератор переведен на воздух) в корпусе генератора в периодпростоя не должна превышать 50 % при температуре 30 °С и ниже без конденсациивлаги. Поэтому температура точки росы газа должна быть ниже температуры воды вгазоохладителях и цепях охлаждения генератора не менее чем на 5 °С.

2.1.5Поддержание низкой относительной влажности охлаждающего газа в корпусеработающего турбогенератора осуществляется системой осушки, работающей напринципе вымораживания (конденсации) влаги, содержащейся в охлаждающем газе.При остановленном генераторе проток газа через осушитель отсутствует, и осушкагаза не происходит. Учитывая то, что одним из источников поступления влаги вкорпус генератора является водород, используемый для восполнения естественныхутечек и поддержания необходимого уровня давления в корпусе, подпиткугенератора для ограничения поступления влаги следует производить сухимводородом, прошедшим осушку в агрегатах осушки водорода электролизерныхустановок.

Другимисточником попадания влаги в корпус турбогенератора является масло, сливающеесяв сторону водорода при работе масляных уплотнений. Количество выделяющейся измасла влаги зависит от ряда факторов, среди которых следует выделитьвлагосодержание масла и интенсивность испарения из него воды. Для снижениявлажности в корпусе остановленного генератора необходимо не допускатьобводнения масла, а также по возможности сокращать количество масла,сливающегося в сторону водорода за счет уменьшения перепада давлений"уплотняющее масло - водород".

2.1.6Для предотвращения конденсации влаги на холодных частях турбогенераторацелесообразно подогреватьгаз в корпусе статора, особенно в зимний период, когда температура в машинномзале может снижаться ниже точки росы газа, находящегося в корпусеостановленного турбогенератора.

Натурбогенераторах с водородно-водяным охлаждением (ТВВ, ТГВ-2М и др.),находящихся под давлением водорода или азота, газ можно подогревать циркуляциейчерез обмотку статора дистиллята с температурой 50-60 ° С.

Подогревгаза, а также его осушку в статорах остановленных в резерв турбогенераторов сводородным и водородно-водяным охлаждением (ТВ, ТВФ, ТВВ, ТГВ) рекомендуетсяпроизводить (по предложению ЦКБ Энергоремонт) установкой нагревательногоэлемента (подогревателя) в существующую штатную систему осушки газатурбогенератора (см. приложение А ).

Впредлагаемом способе циркуляция газа по контуру "трубопровод системыосушки - корпус статора" осуществляется за счет нагрева газанагревательным элементом. Тепловая мощность электрических нагревателей должнавыбираться такой, чтобы обеспечивать прохождение всего объема газа втурбогенераторе через осушитель за 3-4 ч.

2.1.7 Наостановленных в резерв турбогенераторах с полным водяным охлаждением (ТЗВ)воздух можно подогревать циркуляцией через обмотку и сердечник статорадистиллята с температурой 50-60 °С, а также включением в работу системывентиляции. На весь период простоя необходимо не допускать конденсации влаги иувлажнения изоляции обмоток статора и ротора.

2.1.8На турбогенераторах с воздушным охлаждением после останова в резерв должны бытьприняты меры,не допускающие повышения влажности воздуха в корпусе статора выше нормируемойвеличины: включение предусмотренных для этой цели электроподогревателей ипериодическое включение в работу системы наддува (осушки).

2.1.9Контроль за влажностью, чистотой и давлением газа в корпусе статораостановленного в резерв генератора необходимо осуществлять в том же объеме, стой же периодичностью и с тех же мест отбора, что и работающихтурбогенераторов. Перед замером влажности (точки росы) трубопроводы отбора газаследует продувать.

Необходимоучитывать, что при неработающей системе охлаждения обмотки статора обеспечитьнормируемые показатели качества дистиллята (содержание кислорода, меди)практически не представляется возможным. Это связано с тем, что если во времяпростоя турбогенератора насосы системы охлаждения статорной обмоткиостанавливаются, то циркуляция дистиллята через обмотку прекращается. При этомобмотка и система охлаждения остаются заполненными дистиллятом. Ионообменныефильтры, вакуумная или азотная защита дистиллята в этих условиях не выполняютсвоих функций, что приводит к сверхнормативному содержанию О2 вдистилляте. Создаются благоприятные условия для развития коррозионных процессовмеди, образования отложений, язв и нарушения целостности элементарныхпроводников стержней обмотки статора.

На весьпериод останова необходимо обеспечить положительный перепад давления междуизбыточным давлением водорода в корпусе генератора и давлением воды в обмоткестатора, иначе окажется невозможным контролировать нарушение гидроплотности иувлажнение по этой причине изоляции с помощью газовой ловушки.

2.1.11При необходимости перевода генератора на воздух для выполнения ремонтных работнасосы газоохладителей. теплообменников дистиллята (для генераторов с водянымохлаждением), а также насосы системы водяного охлаждения обмотки статора (НОС)должны быть остановлены после отключения генератора от сети, снятия возбужденияи останова ротора. Газоохладители, контур насосов газоохладителей итеплообменники должны оставаться заполненными водой.

Дляпредотвращения образования воздушных пробок (завоздушивания), зарастанияракушкой в летний период и своевременного выявления течей следует 1 раз внеделю включать системы в работу; зимой при низкой температуре в машинном заленасосы подачи воды в газоохладители и теплообменники дистиллята должныоставаться в работе непрерывно. При этом должны соблюдаться требования пп. 2.1.4 ,2.1.6.

2.1.12Насосы, обеспечивающие циркуляцию масла в системе охлаждения статора, и насосытехнической водымаслоохладителей турбогенераторов с масляным охлаждением серии (ТВМ) приостанове в резерв до 4-7 сут могут оставаться в работе. При более длительномпростое указанные насосы останавливаются. При этом для предотвращения попаданияводы в маслосистему вначале должны останавливаться насосы технической водымаслоохладителей.

2.1.13Система охлаждения ротора, бандажных колец и уплотнений цилиндратурбогенераторов серии ТВМ должна оставаться в работе, при этом необходимосразу же после снятия нагрузки и отключения турбогенератора от сети уменьшитьрасход охлаждающей воды в теплообменнике и поддерживать температуру конденсатав пределах 40-60 °С. Расход конденсата через ротор должен быть установлен всоответствии с инструкцией по эксплуатации турбогенератора.

2.1.14Осмотры и обслуживание турбогенераторов в период простоя в резерве необходимовыполнять с той же периодичностью и в том же объеме, что и работающихтурбогенераторов.

2.1.16 Пусктурбогенератора после его простоя в резерве менее 30 сут и при условиивыполнения указанных выше мероприятий производится в обычном порядке, предусмотренноминструкцией по эксплуатации турбогенератора.

2.2.1 Припростоях в резерве более 30 сут турбогенераторы рекомендуется перевести на воздух.Для генераторов с водородно-водяным охлаждением предварительно должны бытьостановлены насосы системы водяного охлаждения обмотки статора. Для перевода навоздух давление водорода в корпусе статора снизить до величины не более 0,1 МПа(1 кгс/см 2 ); полное удаление водорода выполнять в соответствии синструкцией по эксплуатации газовой системы генератора [2] .При этом должны соблюдаться требования пп. 2.1.4 ,2.1.6 .Если турбогенератор в последующие 3 мес не предполагается включать в работу, токонсервация статора турбогенератора должна производиться одним из способов,приведенных в разделе 6.

2.2.2 Послеперевода на воздух остановить насосы системы масляных уплотнений генератора.

2.2.3 Дляпредотвращения развития процессов коррозии полых проводников обмотки статоратурбогенераторов, охлаждаемых водой (серий ТВВ, ТЗВ, ТГВ), после остановаэлектродвигателей насосов (НОС) и перевода турбогенераторов на воздух выполнитьработы по удалению дистиллята из обмотки с ее последующей осушкой методомпродувки горячим воздухом от источника, обеспечивающего расход воздуха черезобмотку не менее 1500 м 3 /ч при давлении 0,1 - 0,2 МПа (1-2 кгс/см 2 )в течение не менее 0,5 ч.

Системаводяного охлаждения сердечника статора турбогенераторов серии ТЗВ можетоставаться в работе и далее, однако при останове системы необходимо так же, каки для обмотки статора выполнить работы по удалению дистиллята из контуровсистемы и их осушку. Система вентиляции должна работать при циркуляциидистиллята и может быть отключена не ранее, чем через 1 ч после прекращенияциркуляции дистиллята.

2.2.4 Припростоях турбогенераторов серий ТВМ и ТГВ-500 (с водяным охлаждением обмоткиротора) свыше 30 сут центробежные насосы, обеспечивающие циркуляцию дистиллятачерез ротор, должны останавливаться. При прекращении циркуляции дистиллятаболее чем на 2 сут вода, оставшаяся в роторе после слива, должна быть удалена всоответствии с заводской инструкцией по эксплуатации путем сушки под вакуумом.

2.2.5Остальные работы при простоях турбогенератора в резерве более 30 сут должнывыполняться в соответствии с рекомендациями пп. 2.1.4 ,2.1.6 - 2.1.8 ,2.1.11 ,2.1.12 ,2.1.15 раздела 2.1.

2.2.6Осмотры и обслуживание турбогенераторов в период простоя в резерве более 30 сутнеобходимо выполнять 1-2 раза в неделю в том же объеме, что и работающихтурбогенераторов.

Периодичностьконтроля влажности газа в корпусе статора может быть уменьшена и производиться2-3 раза в месяц. Пробу газа для контроля влажности (точки росы) необходимоотбирать из трубы перед испарителем системы осушки водорода. Перед взятиемпробы необходимо включить в работу на 10-15 мин подогреватель, введенный всуществующую штатную систему осушки газа турбогенератора (см. приложение А) дляпоступления газа из корпуса статора в трубопровод перед испарителем.

2.3 Работы, выполняемые при простоях турбогенераторовв резерве свыше 3 мес2.3.1Турбогенераторы серий ТВ, ТВФ, ТВВ, ТЗВ, ТГВ при простоях свыше 3 мес должныподвергаться консервации одним из способов, приведенных в разделах 3.4 - 3.10. Консервациювспомогательных систем указанных турбогенераторов необходимо выполнять всоответствии с рекомендациями разделов 3.11 - 3.15.

2.3.2Корпус статора турбогенераторов серии ТВМ остается заполненным маслом на весьпериод консервационного хранения. Периодически в процессе консервационногохранения по показаниям процентного содержания воздуха в масле необходимопроизводить его дегазацию.

2.3.4Удалить воду из газоохладителей и трубных систем; при простоях свыше 3 меснеобходимо выполнить их консервацию в соответствии с рекомендациями раздела3.9.

Консервациясоставных частей турбогенераторов в зависимости от конструктивных особенностей(типов машин), сроков и условий консервации, подготовка металлическихповерхностей, подлежащих консервации, а также требования к консервационнымматериалам и контроль консервации должны выполняться по [8] и [9].

При выбореварианта защиты должны учитываться сроки защиты, требования к сохранениюэксплуатационных параметров, расконсервации, экономическая целесообразность, атакже требования по техническому обслуживанию в процессе хранения.

Дляконсервации турбогенератора рекомендуются следующие основные способыконсервации: ВЗ-1, ВЗ-4, ВЗ-10, ВЗ-16 [9].

1) ВЗ-1 -защита консервационными маслами. Этот вариант защиты предусматривается дляподшипников генератора и возбудителя, оборудования и трубопроводов системымаслоснабжения уплотнений вала генератора, части оборудования системы водяногоохлаждения обмотки статора.

2) ВЗ-4 -защита консервационными смазками. Например, шеек валов роторов генератора ивозбудителя.

3) ВЗ-10 -защита с помощью статического осушения воздуха внутри консервируемого объекта спомощью влагопоглотителей или электронагревателей. Этот вариант защиты можетрекомендоваться для ротора, находящегося вне расточки статора генератора,возбудителя, электродвигателей.

4) ВЗ-16 -защита изделий с помощью инертной атмосферы. Вариант защиты инертным газом -азотом - предусмотрен для внутренних поверхностей корпуса генератора, обмотки исердечника статора, нажимных колец сердечника статора, ротора генератора,находящегося внутри расточки статора.

Привыполнении консервации следует использовать также специальные варианты защиты,предписываемые заводами, поставщиками комплектующего оборудования, в частности,контрольно-измерительной и регулирующей аппаратуры вспомогательных систем.

Кроме того,в настоящих Методических указаниях также представлены альтернативные вариантызащиты для некоторых узлов турбогенератора. Например, если для опорныхподшипников турбины и системы смазки применена защита по варианту ВЗ-2 [9] (защита рабоче-консервационными маслами), то по желанию электростанции этотвариант может быть применен и для подшипников генератора и возбудителя исистемы маслоснабжения уплотнений вала генератора.

3.2.1Участки машинного зала, в котором стоит намеченное к консервации станционноеоборудование, должны быть чистыми и не захламленными посторонним оборудованием.

3.2.2Консервация демонтируемых узлов и деталей или изделий должна производиться наоборудованных участках или в помещениях, позволяющих соблюдать технологическийпроцесс и требования безопасности. Участки консервации должны располагаться сучетом ограничения или исключения проникновения агрессивных газов и пыли.Температура воздуха в помещении должна быть не ниже 15 °С и относительнаявлажность не более 70 %. Допускается увеличение влажности до 80 % в то время,когда перепады температур в помещении не превышают 5 °С.

3.2.3Консервация включает в себя подготовку поверхности и нанесение средствпротивокоррозионной защиты. Изделия или участки, подлежащие консервации, недолжны иметь коррозионных поражений металла и металлических покрытий, должныбыть очищены от загрязнений и высушены. Материалы, используемые приконсервации, приведены в приложении Б.

3.2.4Поверхности изделий после обезжиривания трогать незащищенными руками недопускается, необходимо надевать чистые хлопчатобумажные перчатки.

3.2.5 Времямежду стадиями консервации поверхностей (подготовкой и непосредственнонанесением консервационного материала) не должно превышать 2 ч.

3.2.6 Приприменении консистентных смазок не допускается попадание их на различные деталиили их части, изготовленные из электроизоляционных материалов. Назначениеосновных смазок, масел и ингибитированных покрытий, применяющихся приконсервации, приведены в приложении В.

3.2.7Запрещается покрывать смазкой: внутренние детали электрооборудования;проволочные элементы реостатов и другой пускорегулирующей аппаратуры; детали иузлы, имеющие лакокрасочные покрытия; детали, изготовленные из пластмассы,миканита, текстолита и пр.

3.2.8Нанесение жидких консервационных масел на наружные поверхности изделийпроизводить окунанием, распылением, кистью, тампоном. Для консервациитруднодоступных мест применять масленку. Масла наносить при температуре не ниже15 ° С. После нанесения маселна поверхность избытку масла дать стечь. Слой масла после нанесения должен бытьсплошным, без воздушных пузырей и инородных включений.

3.2.9Пластичные консервационные смазки, например ПВК, наносить на поверхность врасплавленном состоянии при температуре 80-100 ° Спогружением или кистью, тампоном. Консервационные смазки АМС-3 наносят безнагревания шпателем, тампоном. Слой смазки после нанесения должен бытьравномерным, без подтеков, воздушных пузырей, инородных включений. Дефектыустранить повторным нанесением смазки. Толщина слоя смазки должна быть не менее 3 мм.

3.2.10 Веськрепеж, снятый с турбогенератора, очистить от коррозии, промыть в бензине,высушить, покрыть консервационным маслом К-17 и поместить на хранение вскладские помещения.

3.2.11 Дляуплотнения заглушаемых отверстий применять штатные прокладки и крепеж израбочего комплекта турбогенератора и его частей.

3.2.12 Всерезьбовые отверстия, таблички, резьбовые поверхности штепсельных разъемовпокрыть консервационным маслом К-17.

3.2.13 Водаиз газо- и воздухоохладителей на время хранения должна быть полностью удалена,внутренняя поверхность высушена продувкой сухим теплым воздухом.

3.2.14Демонтируемые измерительные приборы технологического контроля, техническиесредства технологических защит и сигнализации должны храниться взаконсервированном состоянии на складе.

3.2.15Консервация изделий должна быть подтверждена записью в свидетельстве оконсервации, в котором на каждое законсервированное изделие должна быть указанадата консервации, условия хранения и срок защиты без переконсервации. Формасвидетельства о консервации приведена в приложении Д.

3.2.16Завершение консервации и готовность турбогенератора и его систем к режимуэксплуатационной сохранности подлежит проверке рабочей комиссией электростанциипо консервации. Результаты приемки оформляются соответствующим актом. Формаакта о произведенной консервации приведена в приложении Е.

3.3.1Турбогенератор, возбудитель и вспомогательные системы должны находиться всобранном и исправном состоянии, генератор соединен с турбиной, возбудительсоединен с генератором. Условия хранения 1Л (ГОСТ15150-69 [10] ).

3.3.2Должны быть подготовлены специально оборудованные помещения или участки, позволяющиесоблюдать технологический процесс, чистоту и требования безопасности приконсервации. Основные требования к участкам и помещениям указаны в п. 3.2.2.

3.3.3 Всоответствии с принятым проектом консервации турбогенератора заблаговременнодолжно быть выполнено материально-техническое обеспечение материалами иизделиями (см. приложения Б. В ) технологического процесса консервационных работ, атакже изготовлены следующие изделия 1.

-специальное статическое уплотнение вала генератора по чертежам, для конкретныхтипов машин и мощностей в количестве 2 шт.;

- крышки клюкам (лазам) с установленными электронагревателями для генератора в количестве2-4 компл. в зависимости от типа и мощности машины;

- панели сэлектронагревателями для возбудителя;

- заглушкина фланцы газоохладителей по соответствующим чертежам;

- заглушкина уплотнение вала и наружные щиты;

- заглушкик системам охлаждения.

1 Чертежи статических уплотнений вала, крышек и панелей сэлектронагревателями для генератора и возбудителя, заглушек фланцевгазоохладителей, заглушек на уплотнение вала и наружные щиты разрабатываютсядля конкретных типов турбогенераторов специализированными организациями,заводами- изготовителями по заказу электростанций.

3.3.4Должны быть подготовлены складские помещения и площадки для хранениядемонтированных штатных динамических масляных уплотнений вала (крышек, вкладышей,камер, маслоуловителей и крышек лазов, контрольно-измерительной аппаратуры,деталей и запасных частей), обеспечивающие следующие условия хранения:

температура- 40 °С, относительная влажность до 80 % (условия хранения 1Л [10] ).

3.3.5Непосредственно перед выполнением работ по консервации должно быть провереносопротивление изоляции обмоток статора и ротора турбогенератора и возбудителя.Значения сопротивлений должны быть не ниже предписываемых эксплуатационнойдокументацией [11] ,[12] .При сопротивлении изоляции ниже эксплуатационных норм выяснить причину идовести до нормы.

3.4 Консервация статораКонсервациясердечника и обмотки статора, ротора, газоохладителей, заключенных в корпусестатора, осуществляется по способу защиты ВЗ-16 заполнением корпуса инертнымгазом - азотом. Для герметизации азота в корпусе турбогенератора на времяконсервационного хранения на валу генератора необходимо устанавливатьспециальные статические уплотнения. В некоторых случаях может такжеиспользоваться вариант герметизации азота с помощью штатных уплотнений вала принепрерывной работе маслосистемы с упрощенной (модернизированной) схемоймаслоснабжения водородных уплотнений вала ротора и использованием одногомаслонасоса.

3.4.1 Установка статических уплотнений вала

С цельюосвобождения от необходимости содержать газо-масляную систему в рабочемсостоянии в течение всего срока хранения с постоянно действующими насосами,маслоохладителями, фильтрами, регуляторами давления и т.д. и, следовательно,освобождения от необходимости постоянного дежурства обслуживающего персонала иэкономии электроэнергии штатные динамические масляные уплотнения вала заменитьна статические уплотнения. Систему маслоснабжения уплотнений вала отсоединитьот турбогенератора и установить на ответные фланцы заглушки. Установкустатических уплотнений выполнить согласно чертежу (см. п. 3.3.3).

Предварительно,перед установкой статических уплотнений, участки вала в месте расположенияуплотнений, начиная от корпуса уплотнения и до опорного подшипника, покрытьконсервационной смазкой К-17.

Переднанесением консервационного масла при необходимости удалить с поверхности валапродукты коррозии, места, подвергшиеся коррозии зачистить шлифовальной шкуркой,смоченной жидким индустриальным маслом, затем протереть тряпкой, смоченной вбензине марки Б-70 или "Калоша", и сухими салфетками досуха.

Системугазоснабжения не отсоединять. Она консервируется азотом вместе с генератором.

3.4.2 Установка электронагревателей 1

1 Установка электронагревателей может быть сохранена и напослеконсервационный, эксплуатационный период для предотвращения увлажненияизоляции статора и ротора во время остановов в резерв от 30 сут до 3 мес.

Дляподогрева внутренней полости статора и предупреждения увлажнения изоляцииобмоток статора и ротора в процессе хранения рекомендуется установкаэлектронагревателей внутри статора. В зависимости от типа и мощности генераторапроектом консервации турбогенератора рекомендуется установка от 2 до 8комплектов электронагревателей. В каждый комплект входит по 2 параллельносоединенных трубчатых U -образныхэлектронагревателей типа ТЭН мощностью по 200 Вт каждый с питанием от сетипеременного тока напряжением 36 В. Таким образом, суммарная мощностьэлектронагревателей, установленных в статоре генератора, составляет 800-3200 Вт.

Дляуменьшения объема работ установка электронагревателей предусмотрена навнутренней стороне крышек лазов (люков), имеющихся внизу корпуса статора. Всоответствии с разрабатываемыми чертежами электронагреватели могут бытьсмонтированы либо на специально изготовленных панелях, выполненных аналогичнокрышкам лазов, либо непосредственно на штатных (входящих в комплект статора)крышках. В первом случае штатные крышки необходимо законсервировать масломК-17, обернуть парафинированной бумагой и отправить на склад для хранения. Вовтором случае демонтируются только оси, обеспечивающие вращение крышек.

Уплотнениекрышек (панелей) со смонтированными на них электронагревателями выполнить спомощью штатных резиновых прокладок и штатных крепежных деталей.

3.4.3 Заполнение генератора азотом

Дляконсервации инертным газом должен применяться азот газообразный технический по ГОСТ9293-74 с точкой росы не выше минус 45 ° Си объемной долей кислорода не более 0,05 % при отсутствии механических примесейи масла. Подача азота и поддержание заданного давления осуществляются с помощьюштатной системы газоснабжения генератора и штатного поста газового управления.

Заполнениегенератора производится в следующей последовательности.

Послеустановки статических уплотнений вала и крышек (панелей) с электронагревателямипроверить генератор на герметичность. Проверку выполнить созданием давлениявоздуха в корпусе 0,15 МПа (1,5 кгс/см 2 ) и промыливанием мыльным растворомвсех возможных мест утечки (сопряжений, сварных швов) с контролем за изменениемуровня давления. Течей не должно быть. Обнаруженные места утечек уплотнить.Падения давления в процессе поиска мест утечек практически быть не должно.После опрессовки выполнить проверку на утечку. Проверка на утечку должнапроизводиться при давлении (1 кгс/см 2 ) в течение 24 ч. За это времяне должно быть снижения давления.

Заполнитькорпус генератора азотом. Заполнение производится со штатного поста управленияв соответствии с инструкцией по эксплуатации газовой системы генератора.

3.4.4 Режимы хранения

Послеиспытания на утечку заполнить генератор азотом до давления 0,15 - 0,3 кгс/см 2 ,и это давление с допуском 0,05 кгс/см 2 должно поддерживаться в течениевсего периода консервационного хранения.

Содержаниеазота в корпусе генератора должно составлять в процессе хранения не менее 98 %по химическому анализу.

Давлениеазота в статоре следует контролировать не реже 1 раза в неделю. Контроль задавлением в корпусе генератора должен выполняться с помощью манометров сошкалой 0,5 и (или) 1 кгс/см 2. установленных на газовом посту, ипоказывающих приборов на блочном щите управления (БЩУ).

При падениидавления до 0,1 кгс/см 2 необходимо выполнить подпитку азотом додавления 0,3 кгс/см 2.

Температураазота при консервационном хранении статора должна поддерживаться в пределах от5 до 40 °С. Поддержание температуры обеспечивается включениемэлектронагревателей, контроль - с помощью установки централизованного контролятехнологических параметров генератора типа А701-03, штатных измерительныхмостов или логометров, размещенных на БЩУ.

Консервацияобмотки статора генераторов с косвенным и непосредственным водороднымохлаждением не требуется, так как она находится в среде азота, которым заполненкорпус. Консервацию обмотки статора генераторов, имеющих непосредственноеводяное охлаждение (ТВВ, ТЗВ, ТГВ-2М, ТГВ-500), необходимо осуществить путемзаполнения ее внутренней полости азотом. Требования к качеству азота см. п.3.4.3. Перед заполнением обмотки азотом должны быть устранены все течи ипроведено испытание обмотки на герметичность согласно инструкции поэксплуатации на генератор.

Еслитурбогенератор будет храниться в неотапливаемом машинном зале при возможныхколебаниях температуры окружающей среды от минус 20 до плюс 35 ° С, необходимо принять самые тщательныемеры по максимальному удалению влаги из обмотки статора. Для этого надо промытьобмотку техническим спиртом. Заполнение обмотки производят при открытыхдренажных трубках коллекторов (в газовой ловушке) 96 %-ным спиртом. При этомсистема водяного охлаждения должна быть временно отключена. Объем обмотки длязаполнения спиртом без системы указывается в чертежах на конкретный тип генератора.Промывка считается достаточной при содержании спирта не менее 70 %.

Послепромывки обмотки спиртом продуть обмотку сухим сжатым азотом до полногоудаления раствора спирта с помощью так называемой "хлопушки" (ручнойили механической - с помощью предохранительного клапана).

Послеудаления спирта обмотку заполнить азотом до давления 0,5 кгс/см 2.

Азотомдолжны быть заполнены и нажимные кольца сердечника статора (длятурбогенераторов с водоохлаждаемыми нажимными кольцами).

Последовательностьвыполнения операций по заполнению обмотки и нажимных колец азотом указана в п. 3.15.1.

Контроль задавлением азота выполнять по манометру, установленному на трубопроводе подачидистиллята в обмотку. Давление должно поддерживаться на уровне 0,3 - 0,5 кгс/см 2.

3.6 Консервациякорпуса статораНаружныенеокрашенные детали корпуса статора покрыть тонким слоем масла К-17. Места снарушенной окраской зачистить, протереть уайт-спиритом и закрасить.

3.7 Консервацияротора генератораКонсервационноехранение ротора обеспечивается одновременным сочетанием нескольких вариантовзащиты.

Частьротора вместе с обмоткой, заключенная в пределах статора, консервируется вместесо статором инертным газом - азотом - и созданием внутри корпуса более высокойтемпературы по сравнению с температурой воздуха окружающей среды. При этомдолжна быть обеспечена герметичность ротора, утечек азота через ротор недопускается.

Дляконсервации обмоток роторов, охлаждаемых водой (турбогенераторы серий ТВМ, T Г B -500),необходимо воду, оставшуюся в роторе после слива, удалить путем сушки подвакуумом в соответствии с заводской инструкцией по эксплуатации. Осушку вестидо полного удаления влаги из внутренних полостей обмоток.

Наружныечасти ротора, включая шейки и сопряжения роторов генератора и возбудителя,консервировать маслом К-17.

Дляпредотвращения возможности появления остаточного прогиба ротора в периодконсервационного хранения его необходимо развернуть таким образом, чтобы осибольших зубцов (оси полюсов) были расположены вертикально. Периодически, нереже 1 раза в месяц, необходимо поворачивать ротор на 1/2 оборота с помощьювалоповоротного устройства либо крана. Периодичность поворота ротора может бытьизменена в зависимости от рекомендаций завода-изготовителя для конкретного типагенератора и требований турбины.

Дляисключения ошибки в выполнении поворотов на участках ротора, доступныхвизуальному контролю, нанести краской метки, соответствующие вертикальномуположению осей (больших зубцов). Причем целесообразно метки, относящиеся кразличным полюсам, выполнить различными цветами.

Обслуживающимперсоналом должен быть заведен журнал учета положений ротора и поворотов втечение всего периода консервационного хранения.

3.8 Консервацияконтактных колец и щеточной траверсы3.8.1 Вынутьугольные щетки из обойм щеткодержателей, обернуть каждую щетку, а затем пакетиз объединенных по четыре щетки парафинированной бумагой. Каждый пакет обвязатьстеклочулком и закрепить.

3.8.2Протереть контактные кольца генератора обтирочной ветошью, смоченной этиловымтехническим спиртом, уайт-спиритом или бензином. Консервируемую поверхностьвытереть насухо чистой ветошью, после чего нанести тонкопленочное снимаемоепокрытие XII -1 или ХС-596, ЛСП, НГ-216 (для коллекторов возбудителейпокрыть слоем коллекторного воска или парафина толщиной 0,2- 0,5мм ). Для предотвращения запыления колец и коллекторов ихследует обернуть сухой кабельной бумагой и обвязать киперной лентой.

3.9 КонсервациягазоохладителейВ собранномгенераторе газоохладители размещаются внутри корпуса и, следовательно,находятся в среде инертного газа - азота. Для консервации внутренней частигазоохладителей (водяного тракта) необходимо газоохладители отключить отмагистрали охлаждающей воды, слить из них воду, после чего подвести к ним линиюсжатого воздуха. Продувку вести до полного удаления влаги из внутреннихполостей охладителей. По окончании сушки фланцы промазать маслом К-17 изаглушить. Для консервации системы совместно с газоохладителями можнорекомендовать также газовый способ - заполнением объема азотом с избыточнымдавлением 5 кПа (0,05 кгс/см 2 ).

Для выпускавоздуха должны быть использованы дренажные трубки из газоохладителей скрышками.

Созданиезащитной среды азотом обеспечивается поддержанием внутри газоохладителя азотнойатмосферы с содержанием кислорода не более 2 % и точкой росы не выше минус 35°С при давлении 0,05 кгс/см 2.

3.10 Особенности консервации турбогенератора ТЗВ3.10.1Защита от увлажнения сердечника и обмотки статора, ротора, заключенных вкорпусе статора, осуществляется по способу ВЗ-10 с помощью установкиэлектронагревателей, создания внутри корпуса более высокой температуры воздухапо сравнению с температурой воздуха окружающей среды и предотвращения такимобразом конденсации влаги внутри генератора, особенно на поверхности изоляциитоковедущих частей.

Установкаэлектронагревателей производится аналогично разделу 3.4 всоответствии с проектом консервации турбогенератора.

3.10.2Консервацию обмотки статора генераторов серии ТЗВ, имеющих непосредственноеводяное охлаждение, необходимо осуществить путем заполнения ее внутреннейполости азотом. Последовательность выполнения операций по заполнению обмотки инажимных колец азотом указана в разделе3.15.

3.10.3Консервационное хранение ротора обеспечивается созданием внутри корпуса статораболее высокой температуры воздуха по сравнению с температурой воздухаокружающей среды и предотвращения, таким образом, конденсации влаги наэлементах ротора. Для консервации обмоток ротора (водяного тракта) необходимоподвести к ним линию сжатого воздуха. Продувку вести до полного удаления влагииз внутренних полостей обмоток. В остальном необходимо руководствоваться разделом 3.7.

3.10.4 Дляконсервации системы водяного охлаждения сердечника статора турбогенераторовсерии ТЗВ необходимо так же, как и для обмотки статора, выполнить работы поудалению дистиллята из контуров системы и их осушку.

3.10.5Консервация корпуса статора, консервация контактных колец и щеточной траверсыпроизводится в соответствии с рекомендациями разделов 3.6 ,3.8.

3.11 Консервация подшипников генератора и возбудителя3.11.1 Вариант защиты с помощью консервационногомасла

В качествеконсервационного масла применить масло К-17 ГОСТ 10877-76. Длявыполнения консервации снять крышки подшипников и верхние половины вкладышей.Нанести на поверхности вала, нижней половины вкладышей, на внутреннююповерхность картеров подшипников консервационное масло. Если при этом наповерхности валов будет обнаружена коррозия, то снять ее шлифовальной шкуркойдо полного удаления продуктов коррозии, промыть бензином марки Б-70 или"Калоша" и протереть сухой чистой тканью.

Дляобеспечения более полного покрытия шейки вала консервационным масломрекомендуется провернуть валы от валоповоротного устройства (ВПУ) турбины.После этого установить верхние половины вкладышей и крышки подшипников наместо, предварительно промазав их консервационным маслом: вкладыш со всехсторон, а крышку изнутри и сверху.

Бакиаварийной смазки и трубы, установленные в баке, сливные и нагнетательныепатрубки временно демонтировать, покрыть изнутри (а трубы в баке изнутри иснаружи) маслом К-17 и поставить обратно на место.

Снаружипокрыть консервационным маслом поверхности подшипников и маслоуловителей, неимеющие лакокрасочного покрытия. Внутренние поверхности покрыть консервационныммаслом одновременно с покрытием стояков и крышек.

3.11.2 Вариант защиты с помощью рабочего масла

В случаезаполнения системы смазки турбинным маслом консервация подшипников генератора ивозбудителя должна выполняться аналогично консервации подшипников турбины исистемы смазки в соответствии с указаниями [4].

В качествеконсервационного материала применяется однородная смесь турбинного масла Т-22 с10 %-ной присадкой ингибитора АКОР-1 ГОСТ 15171-78. Смесь можетбыть использована в качестве универсального рабоче-консервационного масла,пригодного как для смазки оборудования в процессе эксплуатации, так и для егоконсервации.

Дляприготовления рабоче-консервационного масла применять бак-смеситель илибак-мешалку, имеющиеся в маслохозяйстве ТЭС.

Консервациясистемы маслоснабжения подшипников генератора и возбудителя выполняется путемзаполнения и работы маслосистемы по проектной схеме. Достаточным условиемявляется работа системы в течение 10-12 мин при рабочей температуре масла. Длянадежного нанесения защитной пленки на сливных трубопроводах, где не всесечение заполняется маслом, установить подпорные шайбы.

Посленанесения защитной пленки масла на поверхности маслопроводов и оборудованиямаслосистемы масло слить, а систему герметизировать (закрыть заглушками), еслинет необходимости в работе системы.

Срокзащитного действия ингибитированного масла 2-2,5 года. При более длительномпростое оборудования в резерве или в случае появления коррозии на внутреннихповерхностях узлов системы маслоснабжения смазку ингибитированным масломповторить, предварительно удалив продукты коррозии.

В случае,если система смазки не заполнена маслом, консервация должна выполнятьсясогласно п. 3.11.1.

3.12.1 Вариант защиты с помощьюнагревателей

Консервациявозбудителя осуществляется созданием внутри него более высокой температуры воздухапо сравнению с температурой воздуха окружающей среды и предотвращением, такимобразом, конденсации влаги внутри возбудителя, особенно на поверхности изоляциитоковедущих частей.

Для этойцели в опорных плитах-подставках (рамах) возбудителя предусмотрена установкаэлектронагревателей типа ТЭН мощностью по 200 Вт каждый, напряжением 36 В,суммарной мощностью 800 - 2000 Вт. Установка электронагревателей и ихколичество указываются в чертежах на конкретный тип возбудителя.

Поскольку вразличное время года температура окружающего воздуха в машинном залеэнергоблока в процессе хранения может меняться от 5 ° С до 40 ° С,то должна меняться также интенсивность выделения тепла электронагревателями.Для этой цели рекомендуется произвести подключение электронагревателей,обеспечивающее деление их на 2 группы (4-6 шт.), и раздельное включение взависимости от окружающей температуры и сезона. Например, в летний период можнодержать включенным только 4 или 6 электронагревателей суммарной мощностью 800или 1200 Вт. В осенне-зимний период включать 4-6 электронагревателей на общуюмощность 2000 Вт.

Во всехслучаях должна контролироваться температура воздуха внутри возбудителя. Вкачестве средств для контроля должны использоваться штатныетермопреобразователи сопротивления, заложенные в возбудителе, подключенные кштатной системе температурного контроля, благодаря чему контроль затемпературой может выполняться на БЩУ.

Температуравоздуха внутри возбудителя должна поддерживаться на 5-10 ° С выше температуры окружающей среды, а поабсолютному значению не должна быть ниже 6-10 ° С.Максимально допустимая температура +40 °С.

При наличиишумозащитного кожуха в целях сохранения тепла в возбудителе, особенно в зимнеевремя, его в обязательном порядке нужно установить над возбудителем. Дляповышения эффективности теплоизоляции окна в стенах и крыше кожуха должны бытьзакрыты матами из теплоизолирующего материала, а весь кожух закрыт чехлом изпарусины.

Взависимости от возможностей электростанции консервацию возбудителя можноосуществлять продувкой подогретого воздуха, получаемого в воздухонагревательнойустановке (ВНУ), через шумозащитный кожух. При этом все окна, кроме подачи ивыпуска воздуха, должны быть закрыты. ВНУ должна в этом случае работатьнепрерывно, чтобы не допускать конденсации влаги из атмосферы из-за суточныхили сезонных изменений температуры.

3.12.2 Вариант защиты с помощью влагопоглотителей

Консервацияпо этому способу заключается в постоянном поддержании низкой относительнойвлажности воздуха (не более 50 %) в диапазоне температур от + 5 до +40 °Свнутри возбудителя, которая обеспечивается с помощью влагопоглотителя, вкачестве которого чаще всего используется силикагель. Перед загрузкойсиликагель расфасовывается в пакеты массой не более чем по 200 - 250г и затем укладывается внутрь статора из расчета 2,5г на 1 дм 3 объема. Для электромашинныхвозбудителей небольшой мощности пакеты с силикагелем укладывают подпылевлагозащитным чехлом. При этом особое внимание следует уделять уплотнениючехлов у вала и фундамента возбудителя.

Контроль завлажностью воздуха и состоянием силикагеля внутри возбудителя осуществляетсясиликагель-индикатором, который должен быть загружен вместе с рабочимсиликагелем и извлекаться для осмотра без вскрытия корпуса.Силикагель-индикатор изготавливают из сетки в виде цилиндрического патрона,заполненного силикагелем. Замена влагопоглотителя в процессе храненияпроизводится при изменении окраски силикагель-индикатора с синей насветло-розовую.

Дляпредотвращения запыления возбудитель вместе с подвозбудителем закрытьпыленепроницаемым чехлом из перкали или ткани 500.

Консервацияоборудования маслопроводов системы маслоснабжения уплотнений вала генераторавыполняется аналогично консервации системы смазки подшипников генератора ивозбудителя.

В качествеконсервационного материала применяется однородная смесь турбинного масла Т-22 с10 %-ной присадкой ингибитора АКОР-1 ГОСТ 15171-78. Смесь можетбыть использована в качестве универсального рабоче-консервационного масла,пригодного как для смазки оборудования в процессе эксплуатации, так и для егоконсервации.

3.13.1 Порядок проведения консервации с помощьюрабочего масла

Дляприготовления рабоче-консервационного масла применять бак-смеситель илибак-мешалку, имеющиеся в маслохозяйстве ТЭС.

Консервациясистемы маслоснабжения уплотнений вала выполняется путем заполнения и работы попроектной схеме. Достаточным условием является работа системы в течение 10-12мин при рабочей температуре масла. При этом необходимо нагнетательный и сливныемаслопроводы отсоединять от уплотнений вала и соединять между собойперемычками, как при промывке во время монтажных работ турбогенератора.

Посленанесения защитной пленки масла на поверхности маслопроводов и оборудованиямаслосистемы масло слить, а систему герметизировать (закрыть заглушками), еслинет необходимости в ее работе.

Внутренниеповерхности оборудования, не участвовавшего в прокачке системы,законсервировать рабоче-консервационным маслом либо маслом К-17 нанесениемконсервационного масла через люки на доступные участки с помощью масленки,шприца, пульверизатора.

3.13.2 Консервация электронасосного оборудования

Масляныенасосы, задействованные в схеме прокачки, считать законсервированными. Условияхранения насосов - сухое закрытое помещение.

Консервацияэлектродвигателей электронасосных агрегатов выполняется по варианту защиты ВЗ-1ГОСТ9.014-78 [9] .В качестве консервирующей смазки рекомендуется применять масло К-17 ГОСТ10877-76. которое наносится на свободный конец вала и полумуфтуэлектродвигателя и насоса. Электродвигатели закрыть пылевлагозащитным чехлом(например, из полиэтилена) с размещением в нем силикагеля. Условия храненияэлектродвигателей - машинный зал (температура хранения от 5 до 40 °С).

3.13.3 Консервация крепежных изделий

Консервациюкрепежных изделий произвести согласно п. 3.2.10.

3.14.1 Консервация системы

Консервациясистемы водородного охлаждения выполняется азотом вместе с генератором.Заполнение корпуса статора и системы водородного охлаждения и поддержаниезаданного давления производятся по проектной схеме.

Передзаполнением корпуса турбогенератора азотом необходимо произвести консервациюзапорной арматуры, не задействованной в схеме заполнения генератора азотом. Дляэтого необходимо: снять вентили с трубопроводов; наружные и внутренниеповерхности вентилей протереть сухой ветошью и хорошо просушить; произвести консервациюкрепежных изделий согласно п. 3.2.10; на неокрашенные поверхности фланцев,вентилей и трубопроводов нанести тонким слоем консервационное масло К-17.

Послевыполненной консервации вентили установить на место.

Подачаазота в корпус генератора обязательно должна производиться через осушительводорода, заполненный силикагелем.

3.14.2 Консервация оборудования и аппаратов системыводородного охлаждения и маслоснабжения уплотнений вала 1

1 Требования консервации изделий соответствуют требованиям,записанным в нормативно-технической документации заводов-изготовителей.

3.14.2.1 Автоматические газоанализаторы, контролирующие чистоту исодержание водорода в картерах подшипников, комплектных экранированныхтокопроводах (ТП 1120, ТП 1116 У4, ТП 5501-1)

Для консервациигазоанализаторов необходимо: демонтировать каждый газоанализатор; протеретьсухой ветошью все поверхности газоанализатора; смазать тонким слоем масла К-17все наружные неокрашенные поверхности; завернуть газоанализатор впарафинированную бумагу и перевязать шпагатом; хранить на стеллажах в сухомпомещении с температурой воздуха от 5 до 40 °С и относительной влажностью неболее 80 %. В воздухе не должно быть примесей, вызывающих коррозию.

Внимание! Внутренниеузлы газоанализатора не смазывать.

3.14.2.2 Манометр бесшкальный МЭД

Демонтироватьманометр с поста газового управления, завернуть в парафинированную бумагу ГОСТ9569- 79 и хранить на стеллажах в сухом отапливаемом помещении притемпературе от 5 до 40 °С.

3.14.2.3 Манометры, манометры электроконтактные и мановакуумметры(МП-4У, ЭКМ, МВП4-У и др.)

Послепрокачки системы маслоснабжения консервационным маслом снять манометры струбопроводов, протереть сухой чистой ветошью и хранить на стеллажах в сухомотапливаемом помещении при температуре от 5 до 40 °С. На штуцера установитьпробки-заглушки, изготовленные на электростанции.

3.14.2.4 Холодильные агрегаты (ФАК-0,7, ФАК-1,1, ФАК-1,5)

Консервациюагрегата выполнить в следующей последовательности:

1)Перекрыть вентиль на ресивере агрегата вращением шпинделя по часовой стрелке доотказа.

2)Установить на тройник всасывающего вентиля манометр, после чего шпинделивсасывающего и нагнетательного вентилей установить в среднее положение.

3) Включитьагрегат и наблюдать за давлением. По достижении давления 0,01-0,02 МПа (0,1-0,2кгс/см 2 ) агрегат отключить, снять манометр и перекрыть вентили насистему вращением по часовой стрелке до отказа. Небольшое избыточное давление виспарителе оставляют для того, чтобы за время консервации в систему не смогпопасть воздух, могущий вызвать коррозию частей компрессора.

4)Выключить рубильник и автоматический выключатель, принять меры, препятствующиеслучайному включению компрессора.

5) Нанестина открытые поверхности консервационную смазку К-17.

Придлительной консервации следует ослабить натяжение клиновидного ремня наэлектродвигателе.

3.14.2.5 Вентиль терморегулирующий ТРВ

ВентильТРВ, а также, остальные вентили снять, завернуть в промасленную бумагу ихранить на стеллажах в сухом отапливаемом помещении.

3.14.2.6 Термопреобразователи сопротивления ТСМ 0879-01

Термопреобразователиснять, завернуть в бумагу и хранить на стеллажах в сухом отапливаемом помещениипри температуре от 5 до 40 °С.

3.15 Консервация системы водяного охлаждения обмоткистатора турбогенераторов серий ТВВ, ТЗВ, ТГВ-2М, ТГВ-500Трубопроводы,арматура и проточные части оборудования и аппаратуры системы водяногоохлаждения, имеющие непосредственный контакт с дистиллятом, изготовлены изнержавеющей стали и их консервация состоит в тщательном дренировании системы споследующей продувкой теплым воздухом.

Обмоткастатора генератора консервируется инертным газом - азотом.

Аппараты,изготовленные из углеродистых сталей, имеющие контакт с циркуляционной водой,подвергаются консервации отдельно.

Длязаполнения азотом обмотки статора генератора система водяного охлажденияотделяется от обмотки статора генератора заглушками.

Консервациясистемы охлаждения обмотки статора включает в себя следующие стадии:

-вытеснение воздуха из обмотки статора и заполнение ее азотом;

-консервация аппаратов из углеродистых сталей;

-консервация приборов и насосов.

Передначалом операции по вытеснению воздуха и подачи азота необходимо удалить изсистемы охлаждения обмотки статора дистиллят.

Для этогоследует закрыть вентиль на линии подпитки бака дистиллята, открыть все вентилии задвижки в системе, открыть все дренажные вентили.

После этогоудалить воду из обмотки статора продуванием через нее сухого и теплого воздухапри давлении до 3 кгс/см 2 с применением либо технологическогопредохранительного клапана, либо так называемой "хлопушки",обеспечивающих резкое выбрасывание воздуха из обмотки по мере его накопления,что обеспечивает наиболее полное удаление влаги (см. п.2.2.3 ). При этом необходимо иметь в виду, что наличие остатков воды ваппаратах системы охлаждения или в трубопроводах и арматуре при консервациинедопустимо. В каждом аппарате проверить, открыты ли сливные краники и пробки иудалена ли вода из всех полостей.

Утурбогенераторов с водяным охлаждением нажимных колец для более полногоудаления воды из нажимных колец необходимо продуть их также теплым воздухомотдельно от системы при давлении 1,0 - 1,5 кгс/см 2 в течение 0,5 ч.

Кроме того,в ионообменных фильтрах должны быть выгружены иониты в соответствии синструкцией на фильтры. Все задвижки и вентили отсоединить, слить из них воду иустановить на место. Разобрать фланцевые соединения трубопроводов и продуть ихсухим воздухом.

3.15.1 Вытеснениевоздухаиз обмотки статора и заполнение ее азотом

Длявытеснения воздуха из обмотки статора и заполнения ее азотом необходимовыполнить следующее:

1) Отделитьвнешний контур охлаждения от обмотки статора генератора, установив заглушкимежду фланцами задвижек и соответствующими трубопроводами подачи и сливадистиллята из обмотки. Установить заглушку перед дренажным вентилем натрубопроводе дистиллята перед статором и заглушки между фланцами на корпусестатора и трубками к газовой ловушке. Присоединить к дренажному вентилю натрубопроводе дистиллята магистраль подачи азота и уплотнить его сальник.

2) Продутьобмотку чистым азотом до получения в ней концентрации азота не менее 98 %.Контроль чистоты азота выполнить с помощью химического анализа проб, взятых изтрехходового крана, установленного на трубопроводе подачи дистиллята в обмоткустатора.

3) Подостижении чистоты азота 98 % установить давление в обмотке до 0,5 кгс/см 2.

4) Втечение всего периода консервационного хранения поддерживать давление азота вобмотке статора 0,3-0,5 кгс/см 2. Контроль за давлением производитьпо электроконтактному манометру ЭКМ-1У со шкалой 0-1 кгс/см 2 ,установленному на трубопроводе подачи дистиллята в обмотку вместо манометраМЭД.

В процессеконсервационного хранения должна поддерживаться чистота азота не менее 98 % придавлении 0,3-0,5 кгс/см 2.

3.15.2 Консервация аппаратов из углеродистыхсталей, имеющих непосредственный контакт с технической водой

Консервациис помощью консервационных масел подлежат теплообменники и задвижки натрубопроводах циркуляционной воды.

Передначалом консервации необходимо подготовить изделия к консервации следующимобразом:

-демонтировать верхнюю и нижнюю крышки теплообменников;

-поверхности крышек протереть хлопчатобумажными салфетками, сухой бязью иливетошью, смоченной бензином марки Б-70 или "Калоша" и просушить навоздухе;

- при наличиикоррозии ее следует удалить зачисткой шлифовальной шкуркой ГОСТ 6456-82 и ГОСТ8692-88. смоченной индустриальным маслом.

Наподготовленные внутренние поверхности крышек нанести консервационное масло К-17ГОСТ10877-76 и установить крышки обратно на теплообменники.

Выполнитьконсервацию задвижек на трубопроводах циркуляционной воды теплообменниковспособом, принятым для консервации аналогичного турбинного оборудования. Поокончании консервационных работ, задвижки закрыть и запломбировать.

3.15.3 Консервация приборов и насосов 1

1 Требования консервации изделий соответствуют требованиям,записанным в технической документации заводов-изготовителей.

Передконсервацией приборов необходимо их снять с мест установки, места установкизаглушить пробками; консервацию производить следующим образом.

3.15.3.1 Сигнализатор уровня двухпредельный

Нанестиконсервационное масло К-17 на неокрашенные поверхности (в том числе поверхностис гальваническим покрытием). Весь комплект прибора вместе с соединительнымивыводами, собранными в пакет, обернуть парафинированной бумагой и обвязатькиперной лентой.

Сигнализаторыдолжны храниться в закрытом помещении при температуре окружающего воздуха от 5до 40 °С относительной влажностью до 80 %. Воздух помещения не должен содержатьпримесей, вызывающих коррозию узлов и деталей сигнализатора.

Послерасконсервации, во избежание действия на прибор последствий резкого перепадатемператур (например, в зимнее время), сигнализатор до включения в работу враспакованном виде должен быть выдержан внутри помещения в течение 24 ч длявыравнивания температуры сигнализатора с температурой помещения.

3.15.3.2 Дифманометры, мановакуумметры, манометры, термометрысопротивления, манометры электроконтактные

Каждый изуказанных приборов после демонтажа обернуть парафинированной бумагой и обвязатькиперной лентой, хранить в отапливаемом помещении при температуре окружающеговоздуха от 5 до 40 °С относительной влажностью до 80 %.

3.15.3.3 Прибор для измерения удельного электрического сопротивленияводы

Приборобернуть парафинированной бумагой и обвязать киперной лентой. Прибор хранить взакрытом помещении при температуре окружающего воздуха от 5 до 40 °Сотносительной влажностью до 80 %. В воздухе не должно быть примесей, вызывающихкоррозию.

3.15.3.4 Насосы водяные

Во времяконсервации насосы демонтажу не подлежат. На обратные поверхности опорныхкронштейнов и посадочные отверстия соединительной муфты нанести консервационноемасло К-17 ГОСТ 10877-76.

Консервацияэлектродвигателей электронасосных агрегатов выполняется па варианту защиты ВЗ-1[9] согласно п. 3.13.2. Срокзащиты без переконсервации для условий хранения 1Л (ГОСТ15150-69 ) - 2-2,5 года.

Для хранениязапасных частей турбогенератора руководствоваться инструкцией [13] ,входящей в комплект эксплуатационной документации, поставляемой с каждымтурбогенератором.

Дополнительнымирекомендациями по консервации и хранению запасных частей являются следующие.

3.16.1Металлические детали или их части, не покрытые лакокрасочными покрытиями,консервировать маслом К-17. При необходимости и возможности обернутьпарафинированной бумагой.

3.16.2Запасные части из изолирующих материалов (миканитов, стеклотекстолитов и т.д.)укладывать таким образом, чтобы не происходила деформация изделия в результатедлительного хранения.

3.16.3 Уплотнительныедетали из резин (прокладки, шнуры, втулки, кольца, шайбы) должны храниться впомещении при температуре от 0 до 25 °С. Допускается хранить резиновые деталипри температуре ниже 0 °С с последующей выдержкой их перед установкой нагенератор в течение 1 сут при температуре от 0 до 25 °С.

Детали изрезин должны быть покрыты тальком. Детали из листовой резины должны храниться врасправленном состоянии, исключающем их деформирование и трещинообразование.

Места дляхранения резиновых деталей должны находиться на расстоянии не менее 1м от теплоизлучающих приборов. Детали должны бытьзащищены от воздействия прямых солнечных, тепловых и радиоактивных лучей, отпопадания на них масла, бензина, керосина и действия их паров, а также кислот,щелочей, газов и других веществ, разрушающих резину.

3.17.1Расконсервацию оборудования и изделий производить в следующих случаях:

- частичноили полностью при периодическом осмотре с целью проверки состояния поверхностейна отсутствие коррозии;

- частичноили полностью при переконсервации по истечении срока действия консервации;

- полностьюпри приведении турбогенератора в рабочее состояние после периода длительногобездействия (хранения).

3.17.2Расконсервация генератора, обмотки статора генератора, системы газового иводяного снабжения производится путем вытеснения азота воздухом и последующейпродувки всех элементов теплым воздухом.

3.17.3Жидкие консервационные масла удалить с легкодоступных поверхностей чистойтканью, смоченной бензином или уайт-спиритом и промывкой (прокачкой) горячимрабочим маслом.

3.17.4Сушку поверхности после обработки бензином или уайт-спиритом производить навоздухе при комнатной температуре (18-25 °С).

3.17.5Тонкопленочное ингибитированное покрытие удаляется механическим способом:покрытие необходимо надрезать и снять; в случае присыхания используетсяметаллический шпатель.

3.17.6Тонкопленочное смываемое покрытие (лак НЦ-134 с красителем) следует удалять спомощью растворителя 646.

3.18 Переконсервация3.18.1 Переконсервациюпроизводить в следующих случаях:

а) поистечении срока действия консервации;

б) припериодических осмотрах с целью восстановления поврежденных консервационныхпокрытий.

3.18.2После расконсервации необходимо осмотреть изделия и убедиться в отсутствиикоррозии на их металлических поверхностях.

3.18.3 Вслучае обнаружения коррозии необходимо:

-поверхности зачистить шлифовальной шкуркой, смоченной жидким индустриальныммаслом;

- очищенныеот коррозии поверхности обезжирить бензином или уайт-спиритом, а затемпротереть чистой сухой тканью или ветошью;

- вновьпокрыть подготовленные поверхности консервационным маслом.

3.19 Техникабезопасности3.19.1 Вседействующие правила по технике безопасности при эксплуатации тепломеханическогооборудования электростанций и тепловых сетей, электроустановок (см. п. 1.5)сохраняют силу для персонала, производящего консервацию и обслуживающегооборудование, находящееся в законсервированном состоянии.

3.19.2Персонал должен быть осведомлен о степени ядовитости применяемых приконсервации веществ и о мерах по оказанию помощи при несчастных случаях всоответствии с "Инструкцией по оказанию первой помощи при несчастныхслучаях на производстве".

3.19.3 Всеработы, связанные с промывкой бензином, консервацией маслами и смазками,окраской производить с соблюдением правил по технике безопасности,противопожарной безопасности и промышленной санитарии по ГОСТ 12.3.005-75 [14].

3.19.4 Весьперсонал, непосредственно участвующий в работах по консервации, должен бытьснабжен специальной одеждой и средствами индивидуальной защиты.

3.19.5 Операцииприготовления растворов для обезжиривания, а также операции подготовкиповерхности и нанесения средств противокоррозийной защиты необходимо проводитьпри принудительной вентиляции (местной и общей приточно-вытяжной).

3.19.6 Дляосвещения (стационарного и переносного) использовать только специальныевзрывобезопасные светильники.

3.19.7Персонал следует допускать к самостоятельной работе после инструктажа, проверкизнаний безопасности труда и пожарной безопасности.

3.19.8 Посвоему воздействию азот не взрывоопасен и не токсичен, однако накоплениегазообразного азота в организме вызывает явления кислородной недостаточности иудушья. При работе в атмосфере азота необходимо пользоваться изолирующимкислородным пробором или шланговым противогазом. Содержание кислорода в воздухерабочей зоны должно быть не менее 19 %.

Приложение А

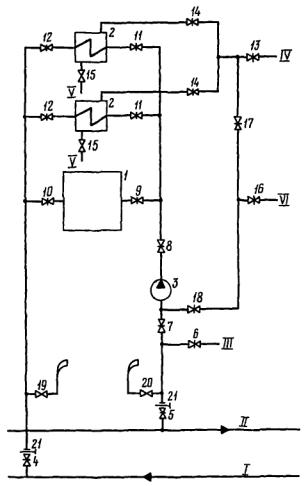

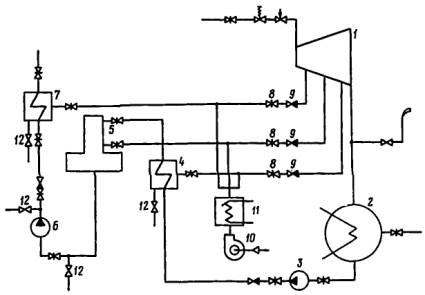

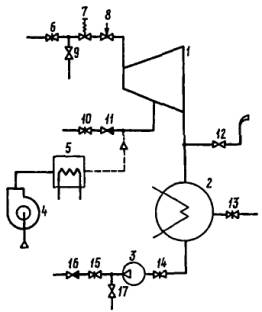

1- нагревательный элемент; 2 - фреоновый компрессор; 3 - испаритель; 4 -термометр

РисунокА.1 - Схема системы осушки и подогрева

Циркуляциягаза по контуру "трубопровод системы осушки - корпус статора"осуществляется за счет нагрева газа нагревательным элементом (рисунок А.1).Тепловая мощность электрических нагревателей должна выбираться такой, чтобыобеспечить прохождение всего объема газа в турбогенераторе через осушитель за 3- 4 ч.

Приложение Б1 Маслоконсервационное К-17 применяется для долговременной защиты от атмосферной коррозииизделий и механизмов, хранящихся в помещениях или под укрытиями. Защищает откоррозии все металлы и сплавы.

2Консервационное масло К-17 наносится в ненагретом или нагретом до 50 - 60 °Ссостоянии. Подогрев смазки при низких температурах окружающего воздухапроизводится в банках (бидонах), опущенных в ванну (бак) с водой, веретеннымили другим маслом, нагретым до 70 - 90 °С. Использование открытого огня дляразогрева масла запрещается.

3 Приконсервации внутренних поверхностей оборудования способом прокачиванияколичество смазки К-17 должно превышать количество рабочего масла, оставшегосяв системе после спуска, не менее чем в 4 раза, так как опытами установлено, чтопредельно допустимое количество примеси рабочего масла в смазке, при которойона еще остается пригодной для консервации, составляет 20 %.

4Внутренние поверхности составных частей оборудования перед консервацией неподвергаются какой-либо специальной обработке, кроме прокачивания рабочегомасла.

5 Толщинаслоя смазки на консервируемых поверхностях устанавливается самопроизвольно,излишнее масло стекает, остается только ее тонкая защитная пленка. Наличиесмазки на поверхности металла визуально определяется с трудом, для этоготребуется навык, поэтому нанесение смазки должно производиться особеннотщательно. При осмотрах рекомендуется освещать осматриваемую поверхностьпереносной лампой.

6Консервационное масло К-17 предохраняет оборудование от коррозии в течение 5лет при отсутствии непосредственного воздействия атмосферных осадков и нарушенияслоя смазки.

7 Прирасконсервации удаление смазки с внутренних поверхностей оборудованияпроизводится путем прокачивания через масляные системы рабочего масла. Снаружных поверхностей смазка удаляется протиркой ветошью.

8 Смазкапластичная ПВК применяется для защиты от коррозии поверхностей металлическихизделий при длительном хранении и для смазывания узлов трения механизмов,работающих при плюсовых температурах, небольших нагрузках и малых скоростях.Защищает от коррозии все металлы и сплавы. Наносится на защищаемые поверхностив нагретом до 80 - 110 °С состоянии. Появление пены на поверхности нагретойсмазки указывает на наличие в ней воды. Пена снимается чистым совком, а смазкапрогревается до тех пор, пока не прекратится появление пены.

9 Смазкарабоче-консервационная АМС-3 применяется для смазывания механизмов, работающихв воде или соприкасающихся с водой, с целью обеспечения их работы и защиты откоррозии. Температурный диапазон от 0 до плюс 40 °С. Наносится в нагретомсостоянии масленками.

10 Ингибитированноепленочное покрытие ХС-596 (см. приложение Г) наносится кистью при вязкости120-150 с в 2 слоя, с общей толщиной покрытия не менее 100 мкм. В качестверастворителя следует применять ксилол. Сушка каждого слоя 1,5 - 2 ч на воздухепри температуре 18 - 25 °С. Аналогично наносятся и другие тонкопленочныепокрытия.

11Однородная смесь турбинного масла с присадкой-ингибитором АКОР-1 (10 %) можетбыть использована в качестве универсального рабоче-консервационного масла,пригодного как для смазки оборудования в процессе эксплуатации, так и для егоконсервации. После вывода оборудования из консервации залитое в негорабоче-консервационное масло используется в качестве эксплуатационного масла допервой его замены.

Количестворабоче-консервационного масла, которое необходимо приготовить, определяетсячислом агрегатов, подлежащих консервации, и объемом их маслосистем.

Дляприготовления рабоче-консервационного масла необходимо:

- отмеритьтребуемое количество турбинного масла при температуре 15-20 °С;

- отмеритьтребуемое количество присадки АКОР-1 из расчета 10 % приготавливаемогоколичества рабоче-консервационного масла;

- добавитьк турбинному маслу подогретую до температуры 60-70 °С (для обезвоживания масла)присадку АКОР-1 при интенсивном перемешивании масла мешалкой до полученияоднородной массы.

В процессеприготовления смеси надо следить за тем, чтобы все отмеренное количествоприсадки было залито в масло.

Запрещаетсязаливать присадку АКОР-1 непосредственно в маслосистему, картер агрегата или масляныйбак, так как в этом случае нельзя добиться полного перемешивания присадки смаслом.

Приложение Г