Рейтинг: 4.3/5.0 (1836 проголосовавших)

Рейтинг: 4.3/5.0 (1836 проголосовавших)Категория: Инструкции

1. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

1.1 Насосы и агрегаты центробежные одноступенчатые типа К предназначены для подачи воды, а также чистых неагрессивных жидкостей сходных с водой по вязкости с водородным показателем (рН) от 6 до 8,5, температурой до 105 о С.

1.2 Агрегат состоит из насоса и электродвигателя, соединённых упругой муфтой и установленных на общей фундаментной раме.

1.3 Насосы, входящие в агрегат, изготавливаются по материалу проточной части из серого чугуна.

1.4 Агрегаты изготавливаются в климатическом исполнении УХЛ, категории размещения 4 по ГОСТ 15150.

1.5 По заказу потребителя агрегаты изготавливаются с одним из вариантов уменьшенного по внешнему диаметру рабочего колеса.

1.6 Агрегаты комплектуются электродвигателями АИР и др. в общепромышленном исполнении, исполнения по монтажу IМ1081, IМ1001 по ГОСТ 2479 (возможно применение монтажного исполнения IM2081, IM2001).

Номинальный режим работы двигателей S1 по ГОСТ 183. По заказу потребителей допускается комплектовать агрегат двигателями других режимов работы по ГОСТ 183.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1 Технические характеристики агрегатов указаны в табл.1.

2.2 Агрегаты должны эксплуатироваться в интервале подач рабочей части характеристики указанных в приложении А.

2.3 Габаритные размеры и масса агрегатов указанных на рисунках в приложении Б. Размеры насосных частей указаны в приложении В.

2.4 Эксплуатация агрегата в режимах, отличных от рабочей части характеристики не допускается.

2.5 Смазка подшипников производится маслом заливаемым в кронштейн насоса до появления его в контрольном отверстии, расположенном на боковой стороне кронштена.

3. УСТРОИСТВО НАСОСНОГО АГРЕГАТА

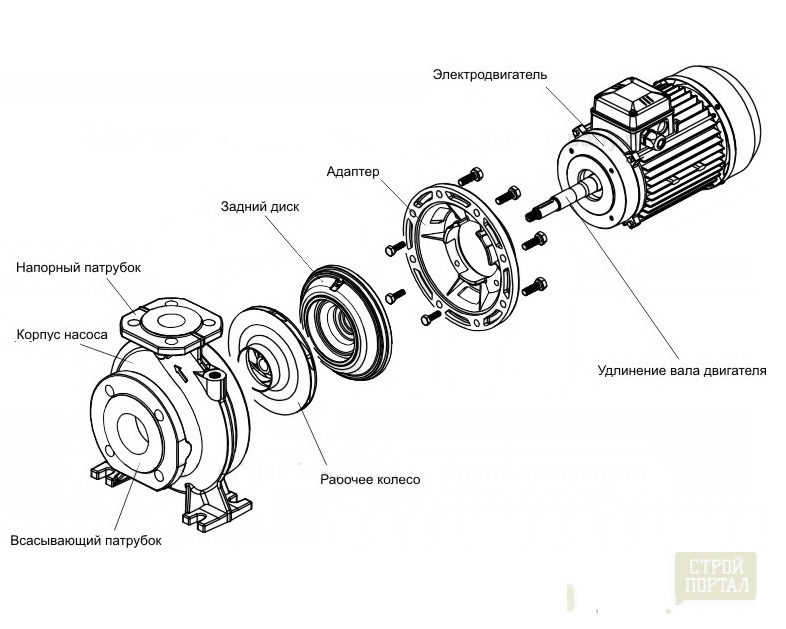

3.1 Горизонтальный одноступенчатый электронасосный агрегат типа К состоит из насоса и двигателя, установленных на общей фундаментной плите. Валы насоса и двигателя соединены между собой упругой муфтой. На рис. 1 дан общий вид насосов К.

3.2 Подшипники насосов смазываются в маслом заливаемым в кронштейн.

3.3 Уплотнение вала обеспечивается сальниковой набивкой или торцовым уплотнением.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Электронасосные агрегаты (насосы) должны соответствовать требованиям ГОСТ 12.1.003, ГОСТ 12.2.003.

4.2 На видном месте насоса стрелкой, окрашенной в красный цвет, должно быть обозначено направление вращения вала.

4.3 Муфта соединяющая валы насоса и электродвигателя, должна иметь защитное ограждение, окрашенное в красный цвет.

4.4 Запрещается поднимать электронасосный агрегат за рым-болт электродвигателя или за вал насоса. Электронасосный агрегат следует поднимать только согласно схеме строповки, которая указана на габаритном чертеже (приложение А).

4.5 При работе агрегата все вращающиеся части агрегата должны быть ограждены.

4.6 Работа электронасосного агрегата без запорной арматуры на линиях всасывания и нагнетания не допускается.

4.7 При эксплуатации агрегат должен быть заземлён. Заземление - по ГОСТ 12.1.030, ПУЭ (Глава 1.7).

4.8 Пуск агрегата без предварительного заполнения его перекачиваемой жидкостью не допускается.

4.9 Детали агрегата работающие под давлением, должны подвергаться испытаниям на прочность, плотность материала и герметичность соединений. Пробное давление должно быть не менее Р=1,5 Рр (где Рр - рабочее давление).

4.10 Пуск насоса должен осуществляться при закрытой задвижке на нагнетании. Время работы насоса при закрытой задвижке не должно превышать 1,5 минуты.

4.11 Необходимо регулярно контролировать утечку перекачиваемой жидкости через уплотнение. В случае обнаружения утечек, более допустимых, немедленно остановить насосный агрегат и устранить неисправность.

4.12 На рабочих местах в производственных помещениях при эксплуатации электронасосных агрегатов должны быть, при необходимости, предусмотрены меры по снижению шума и вибрации в соответствии с ГОСТ 12.1.003, ГОСТ 12.1.012 и ГОСТ 12.4.051.

4.13 К монтажу и эксплуатации электронасосных агрегатов должны допускаться только квалифицированные механики и слесаря, знающие конструкцию агрегатов и обладающие опытом по обслуживанию, ремонту и проверке эксплуатируемых агрегатов, а также сдавшие экзамен на право монтажа и обслуживания данного оборудования.

5. ПОДГОТОВКА ИЗДЕЛИЯ К РАБОТЕ

5.1 После доставки электронасосного агрегата на место монтажа следует убедиться в комплектности агрегата, сохранности гарантийных пломб.

Изделие необходимо тщательно осмотреть, чтобы убедиться в отсутствии повреждений, полученных при транспортировании и хранении.

5.2 Место установки агрегата должно удовлетворять следующим требованиям:

а) необходимо обеспечить свободное простанство к насосу для его обслуживания во время эксплуатации;

б) всасывающий и напорный трубопроводы должны быть закреплены на отдельных опорах. Передача нагрузок от трубопроводов на фланцы насосов не допускается;

в) для обеспечения безкавитационной работы насоса всасывающий трубопровод должен быть, по возможности, коротким и прямым;

г) на напорном трубопроводе должен быть установлен обратный клапан и запорная арматура. Обратный клапан должен быть установлен между запорной арматурой и насосом;

д) на всасывании и нагнетании насоса должны быть установлены приборы, обеспечивающие измерение давления перекачиваемой жидкости;

е) к узлу уплотнения вала должен быть выполнен подвод жидкости. Для отвода утечек из насоса должен быть проложен дренажный трубопровод. На линии подвода затворной жидкости должен быть установлен прибор для измерения давления и вентиль (до прибора, если смотреть в направлении течения жидкости);

ж) на напорном трубопроводе перед запорной арматурой установить вентиль для удаления воздуха.

5.3 Расконсервация проточной части насоса обязательна только в том случае, если недопустимо попадание консервационного состава в перекачиваемую жидкость, и проводится промывкой полости насоса бензином или уайт-спиритом. В остальных случаях расконсервация насоса не обязательна.

5.4 Агрегат следует установить на фундамент, обеспечив горизонтальность установки, и, после застывания раствора, произвести обязательную затяжку фундаментных болтов.

5.5 К агрегату подсоедините всасывающий и напорный трубопроводы. Допускаемая непараллельность фланцев не более 0,15 мм на длине 100 мм. Запрещается устранять перекос фланцев затяжкой болтов или установкой косых прокладок.

5.6 Смонтированные системы испытайте на герметичность и прочность пробным давлением по ГОСТ 356.

5.7 Проверить центровку насосного агрегата (при необходимости отцентровать), несоосность не должна превышать 0,08 мм для частоты вращения вала 750 - 1500 об/мин и 0,06 мм для частоты вращения 1500 - 2900 об/мин. Точность центровки проверить прикладыванием поверочной линейки к наружным диаметрам муфты в двух взаимно перпендикулярных плоскостях.

5.8 Подключите систему электропитания и пробным пуском проверьте направление вращения. Направление вращения насоса указано стрелкой на корпусе.

5.9 В цепи питания приводного двигателя должна быть выполнена защита от перегрузок.

5.10 Проверьте действие запорной арматуры трубопроводов и кранов приборов. Исходное положение запорной арматуры и кранов перед пуском - закрытое.

5.12 Пуск насоса, работающего под заливом, производится в следующем порядке:

а) подать затворную жидкость в уплотнение, отрегулировать её подачу и давление;

б) открыть запорную арматуру на всасывании и заполнить насос перекачиваемой жидкостью, удалив из него воздух через вентиль, установленный на напорном трубопроводе;

в) включить двигатель в работу;

г) открыть манометр на напорном трубопроводе;

д) после создания насосом напора постепенно открыть запорную арматуру на напорном трубопроводе и установить заданный режим работы.

ВНИМАНИЕ: РАБОТА ПРИ ЗАКРЫТОЙ АРМАТУРЕ БОЛЕЕ 2-х МИНУТ ЗАПРЕЩАЕТСЯ.

5.13 Пуск насоса, работающего с разрежением на всасывании:

а) подать затворную жидкость в уплотнение, отрегулировать её подачу и давление;

б) открыть задвижку на всасывании, залить насос и всасывающий трубопровод перекачиваемой жидкостью через штуцер, установленный на трубопроводе непосредственно за насосом.

На всасывающем трубопроводе при этом должен быть установлен обратный клапан. Последующие операции производить в соответствии с пунктами ''в'', ''г'', ''д'' раздела 6.12.

5.14 Остановка насоса:

а) плавно закрыть запорную арматуру на напорном трубопроводе;

б) выключить электродвигатель;

в) закрыть запорную арматуру на всасывании;

г) при длительной остановке слить перекачиваемую жидкость из корпуса насоса;

д) при длительной остановке прекратить подачу затворной жидкости.

6.1 Осуществите пуск насоса согласно п.п. 6.13 и 6.14 и, задвижкой на напорном трубопроводе, установите рабочий режим.

6.2 Во время работы необходимо следить за показаниями приборов, за подачей затворной жидкости, а также за нагревом подшипников и за уровнем смазки. Резкие колебания стрелок приборов, а также шум и вибрация характеризуют ненормальную работу насосов. В этом случае остановите насос и устраните неисправности.

6.3 По окончании работы остановите насос согласно п.6.14. При кратковременных перерывах не прекращайте подачу затворной жидкости в уплотнение насоса.

7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

7.1 Предусматриваются следующие виды технического обслуживания:

- повседневное, периодическое (не реже 1 раза в 3 месяца).

7.2 В процессе эксплуатации по мере необходимости следует производить замену быстроизнашивающиеся деталей.

7.3 После выработки установленного ресурса произвести капитальный ремонт насоса.

Характерные неисправности и методы их устранения.

Сохраните инструкцию в качестве справочника по эксплуатации и для гарантийного ремонта насоса или насоса -автомата. В Н И М А Н И Е! 1.

При точном соблюдении инструкции можно избежать повреждений при работе насоса. Как разнообразны условия эксплуатации насосов, так и различны отключения насоса от напорной магистрали во время ремонта.

Осмотр ревизия насосов. Ревизия и ремонт центробежных насосов

У центробежных насосов есть свш особенности эксплуатации. насосы, они обладают меньшими габаритами и массой, что облегчает нх ремонт и агрегата в цехах имеются подробные инструкции по уходу и обслуживанию.

В объем ремонтных работ входят следующие мероприятия. При профилактическом осмотре: 1) проверка осевого разбега ротора; 2) очистка и промывка картеров подшипников, смена масла, промывка масляных трубопроводов; 3) ревизия сальниковой набивки и проверка состояния защитных гильз; 4) проверка состояния полумуфт, промывка и смена смазки. При текущем ремонте: 1) полная разборка с проверкой зазоров в уплотнениях ротора в корпусе насоса, проверка биения ротора; 2) ревизия и замена деталей торцевых уплотнений. При капитальном ремонте: 1) ревизия всех сборочных единиц и деталей; 2) замена рабочих колес, валов, уплотняющих колец корпуса, грундбукс, распорных втулок. Перед отправлением в ремонт насос подвергается наружному осмотру и контролю. Проверяется наружное состояние насоса, его комплектность и проводятся следующие замеры, оформляемые актом: 1) смещение положения ротора в корпусе насоса в радиальном направлении; 2) осевой разбег ротора; 3) несовпадение осей насоса и привода в радиальном направлении. Насосы сдаются в ремонт в собранном виде, полностью укомплектованные деталями вне зависимости от степени их износа. При отсутствии базовых деталей или при наличии сквозных трещин в стенках корпуса или днища насос списывается. После наружной промывки насос разбирается в такой последовательности: 1) выпрессовываются полумуфты, вынимается шпонка, предварительно открепляется и снимается шайба; 2) открепляется и снимается кронштейн; 3) отворачиваются гайки, крепящие корпус насоса к крышке, снимается крышка вместе с корпусом подшипника, ротором и другими деталями; 4) снимается рабочее колесо (для двухступенчатых насосов после снятия диафрагмы с прокладкой снимается второе рабочее колесо); 5) снимаются крышка насоса, втулка сальника, фонарь сальника, грундбукса и другие детали торцового уплотнения; 6) вынимается защитная гильза; 7) снимаются крышки подшипника с прокладками и втулками; 8) из корпуса подшипника вынимается ротор, который затем разбирается. Перед дефектацией детали очищаются от загрязнения, промываются, обезжириваются и высушиваются. Детали, покрытые тяжелыми маслянистыми отложениями (детали проточной части насоса), подвергаются промывке в ванне с 8 – 10% раствором каустической соды при 100 °С в течение 30 – 40 мин. Детали с довольно сильной коррозией подвергаются травлению согласно инструкции по их химической очистке. Промытые и очищенные детали помещаются на 10 – 15 мин в водный раствор пассиватора для предохранения от коррозии. После пассивирования (раствор содержит 20 г/л воды каустической соды и 50 г/л воды хромпика) детали просушиваются при нормальной температуре. Срок хранения деталей, обработанных пассиватором, составляет 5 – 10 суток. Дефектация деталей осуществляется на специальном рабочем месте, оснащенном картами дефектации и необходимым комплектом приборов и измерительных инструментов. Карты дефектации (дефектные ведомости) являются основным техническим документом, на основании которого проводятся осмотр, измерение, а при необходимости испытание деталей и сопряжений с последующей сортировкой их на три группы: 1) детали, годные в сопряжении с новыми деталями; 2) детали, подлежащие ремонту; 3) детали, непригодные для дальнейшего использования. Контроль подшипников качения включает осмотр, проверку на шум и легкость вращения, измерение осевого и радиального зазоров, измерение размеров колец. Диаметры колец измеряются только в случае сдвига обойм на валу или корпусе, а также при наличии следов коррозии, ожогов и появлении черноты. В подшипниках качения не допускаются: 1) трещины или выкрашивание металла на кольцах и телах качения, цвета побежалости в любом месте подшипника; 2) выбоины и отпечатки (лунки) на беговых дорожках колец; 3) шелушение металла, чешуйчатые отслоения; 4) коррозионные раковины, забоины, риски и вмятины на поверхности качения, видимые невооруженным глазом; 5) надломы, сквозные трещины на сепараторе, отсутствие или ослабление заклепок сепаратора; 6) забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника; 7) заметная на глаз и на ощупь ступенчатая выработка рабочей поверхности колец; 8) осевой зазор более 0,08 мм и радиальный зазор более 0,1 мм; 9) при проверке на легкость вращения – резкий металлический или дребезжащий звук, а также заметное притормаживание и заедание. Пружинные шайбы не должны иметь трещин или надрывов. Бывшие в употреблении пружинные шайбы используются повторно, если они не потеряли упругости. При этом нормальный развод шайбы должен быть равен ее толщине. Большинство насосов химических производств перекачивают коррозионно-активные продукты. В связи с этим стенки корпуса значительно изнашиваются. При осмотре корпуса особое внимание следует обращать на состояние посадочных мест под диафрагму и грундбуксу, уплотняющих колец корпуса и полости разъема, износ внутренней полости, состояние уплотняющих поверхностей секций, посадочных мест под продольные шпонки, центрирующих штифтов, величины зазоров между уплотняющими кольцами секций и колес. Износ отдельных мест внутренней полости корпуса должен быть устранен наплавкой металла с помощью электросварки. Риски, забоины и вмятины на плоскостях разъема корпуса устраняются зачисткой шабером или заваркой. Значительно изношенные привалочные поверхности протачиваются или фрезеруются. Можно также осуществлять расточку изношенных мест и запрессовку втулок с последующей расточкой до номинальных размеров. При вращении роторов в корпусе насоса возможен износ шеек и резьбы, искривление или поломка вала. Искривление валов происходит в результате выхода из строя подшипников или ударов частей ротора о неподвижные детали насоса. Износ шеек валов может происходить из-за появления рисок, задиров, коррозионных каверн и по другим причинам с последующим выходом из строя подшипников качения или скольжения. Как правило, поломка вала наблюдается в местах перехода вала с диаметра посадочного места подзащитную гильзу на диаметр шейки вала. Поломка происходит в результате концентрации местных напряжений. Восстановление изношенных шеек вала в зависимости от степени износа осуществляется следующими способами: до 0,3 мм – электролитическим хромированием; от 1,5 до 2,0 мм – электролитическим железнением; от 2,0 до 3,0 мм – автоматической вибродуговой наплавкой; от 3,0 до 4,0 мм – ручной газовой наплавкой; свыше 4,0 мм – ручной электродуговой наплавкой. Нарушенная резьба на валу восстанавливается резцом. Если повреждения значительны, то этот участок вала протачивается до основания резьбы, а затем наплавляется, обрабатывается и на нем нарезается новая резьба. Рабочие колеса выходят из строя вследствие коррозионного и эрозионного износа, сильного осевого сдвига ротора в результате неправильной сборки насоса или разрушения радиально-упорных подшипников, попадания в насос посторонних предметов. При ремонте колеса восстанавливаются наплавкой поврежденных мест с последующей проточкой. Для некоторых конструкций возможна замена поврежденного диска. В этом случае неисправный диск срезается, а вместо него с помощью электрозаклепок приваривается новый диск. Чугунные колеса заменяются новыми или наплавляются медным электродом с последующей проточкой. Торцовые уплотнения выходят из строя из-за износа пар трения и коррозии. Ремонт торцового уплотнения заключается в замене вышедших из строя деталей (пары трения, пружины и др.). Так же при ремонте прочищают систему охлаждения уплотнения. После ремонта насос испытывают на испытательном стенде. Испытание включает в себя: 1) кратковременный пуск; 2) прогрев насоса; 3) испытание на рабочем режиме. Кратковременный пуск (до 3 мин) насоса осуществляется при закрытой задвижке на напорном трубопроводе. При этом проверяются: 1) направление вращения ротора; 2) показания приборов; 3) смазка подшипников. Насосы, предназначенные для перекачки горячих продуктов, прогреваются. Во избежание теплового удара при циркуляции жидкости нагрев должен быть постепенным. Испытание насоса на рабочем режиме проводится в последовательности: 1) пуск электродвигателя; 2) после достижения полной частоты вращения задвижка открывается на 1/3; 3) обкатка насоса на рабочем режиме в течение 2 ч.

Осмотр (ревизия) насосов должен производиться ежедневно. При каждой остановке, а при работающих насосах — без остановки мастер, механик станции или старший по смене должны проверять состояние крепления фундаментных болтов и контрольных штифтов, соединительных муфт и фланцевых соединений насосов, подшипников насоса (количество и качество смазки в них), сальников насоса и их набивки. Необходимо постоянно наблюдать за плавностью хода агрегата, биением и вибрацией вала.

М. Химия, 1970. - 280 с. В книге изложены вопросы ремонта центробежных и поршневых насосов, применяемых на нефтеперерабатывающих заводах.

Производителя касающихся монтажа и эксплуатации — ремонта требуют крайне редко. Центробежный насос должен работать в паспортном режиме вала, для устранения которого может потребоваться ремонт насоса. Закрепить в соответствии с инструкцией по монтажу завода изготовителя.

Центробежные насосы – это одни из самых надежных агрегатов для перекачки жидкости. Их отличает высокий уровень надежности, большой коэффициент полезного действия и малые пульсации. Но даже если соблюдать все условия эксплуатации, описанные в прилагаемых инструкциях, неисправности центробежных насосов могут неизбежно возникать по самым разным причинам.

Схема центробежного насоса.

Требования по эксплуатацииПри появлении сбоев в работе системы по перекачке жидкости следует помнить, что не всегда причина может крыться в самом оборудовании. Поэтому разборку насосов нужно производить лишь тогда, когда будет произведена проверка всех сторонних факторов. Для того чтобы избежать проблем, которые могут возникнуть при эксплуатации, необходимо соблюдать несколько основных правил.

Принцип работы центробежного насоса.

Необходимо обеспечить полное заполнение рабочей емкости жидкостью перед началом работы. В том случае когда она не заполняется в полном объеме или слышны большие шумы при этом, надо открыть выпускные воздушные клапаны, которые должны находиться на корпусе агрегата. Чтобы выгнать весь воздух из системы, нужно произвести заполнение всасывающей трубы и самого насоса с помощью рабочей жидкости. Выполнять это нужно до тех пор, пока весь воздух не выйдет из насоса.

Следует избегать засора всасывающей трубы (шланга), рабочего (лопастного) колеса или защитных сеточек. Это может привести к ослаблению напора и возникновению пульсаций при подаче. Для того чтобы избежать подобных закупорок, нужно установить защитные решетки или фильтры грубой очистки. Если при соблюдении этих требований требуемая сила напора не достигнута, то нужно повысить скорость вращения рабочего колеса.

Пример работы центробежного насоса.

В процессе работы насоса, во время повышения мощности и увеличения подачи, могут возникать перегрузки его двигателя. Чтобы этого избежать, можно установить специальную задвижку на выходящей трубе. С ее помощью можно будет регулировать необходимую подачу, не доводя двигатель до перегрева.

Отдельное внимание нужно обратить на то, соответствует ли направление вращения насосного вала требуемому. Если это направление будет неверным, то сила затяжки гаек на рабочем валу ослабнет, что приведет к его биению и вызовет поломку корпусных элементов. Также это может привести к полному заклиниванию вала насоса.

Вернуться к оглавлению

Основные дефектыНельзя допускать превышения допустимого геометрического уровня высоты всасывания: это часто приводит к скачкообразной подаче жидкости, что поспособствует возникновению гидравлических ударов и сильно понизит мощность насоса. Более того, чтобы обеспечить максимально большую подачу, необходимо следить еще и за следующими факторами:

Центробежный насос с магнитной муфтой в разобранном виде: 1 – электродвигатель, 2 – монтажный элемент (фонарь), 3 – ведущая магнитная полумуфта, 4 – задняя часть корпуса, 5 – уплотнительное кольцо, 6 – рабочее колесо, 7 – опорная втулка, 8 – корпус (улитка), 9 – болты крепления.

Чтобы сократить потери на изгибах трубы, которые возникают при повышенном коэффициенте трения, нужно делать ее короткой и с большим диаметром. При этом следует избегать различных вставных элементов. Если использование длинного трубопровода не избежать, то нужно максимально увеличить его внутренний диаметр. При этом его нужно еще снабдить широким всасывающим патрубком.

Когда нельзя избежать установки длинного трубопровода, его нужно уложить с небольшим уклоном в сторону перекачки жидкости. Если нельзя выполнить уклон, то надо поставить насос в самой верхней точке территории. При этом труба должна иметь герметичный корпус, чтобы исключить подсос воздуха. Такой трубопровод считается напорным. Если центробежным насосом перекачиваются различные газовые смеси, то необходимо добавить в систему вакуумный насос.

Вернуться к оглавлению

Уход за трубопроводамиНапорные трубопроводы в обязательном порядке оборудуются запорными задвижками (запоры). Такие задвижки необходимы не только для регулировки силы подачи, но и для возможности отключения устройства от напорной трубы в период проведения ремонтных работ.

Подключение центробежного насоса по двухтрубной схеме.

Когда напор жидкости будет очень большим, а его величина достигнет 15-20 м, устанавливается клапан обратного действия. Располагаться он должен между запором и патрубком. Клапан обратного действия позволит остановить обратное течение жидкости при резкой остановке центробежного насоса, что поможет предотвратить возникновение гидравлического удара.

В том случае если обратный клапан выйдет из строя, может возникнуть вероятность поворота вала в обратную сторону, что может привести к печальным последствиям:

Ослабленные крепления деталей могут привести к поломке или полному разрушению насоса. А работа на холостом ходу центробежных насосов просто не допустима, поскольку это может привести к перегреву его двигателя. Чтобы этого не допустить, нужно очень тщательно следить за исправностью клапана.

Вернуться к оглавлению

Возможные неисправностиКогда внешние факторы не влияют на плохую работу насоса, нужно проверить детали самого устройства. Виды неисправностей могут быть разными, но самым распространенным явлением, вызывающим плохую работу агрегата, является плохое обслуживание его сальников.

Длительность работы сальников будет зависеть от плавности работы механизма. Если работа вала будет неравномерной, с частыми биениями, то это вызовет большие нагрузки на набивку сальников. Поэтому срок их службы будет очень коротким.

Крышку насоса, под которой будет находиться сальниковая набивка, нельзя сильно перетягивать. Чтобы сальники выполняли свою уплотняющую функцию, они должны быть достаточно влажными. Протекание капель воды через набивку будет свидетельствовать о правильной работе насоса.

Если произойдет сильное нагревание двигателя насоса, то сальниковая втулка выйдет из строя, поскольку материалы, из которых изготовлена она и вал насоса, имеют различные коэффициенты температурного расширения.

При эксплуатации насоса довольно распространена ошибка того, что в сальнике производится замена не всех уплотнительных колец. Старые кольца будут очень сухими и твердыми, что приведет к уменьшению плотности набивки и сделает ее менее работоспособной.

Плохое центрирование двигателя и корпуса насоса приведет к неисправности не только сальников, но и подшипников. Неисправность подшипников может вызвать полный выход из строя всего насоса. Поэтому нужно регулярно следить за их смазкой.

Не рекомендуется сильно притягивать к корпусу насоса трубопровод, если он не прочно закреплен к поверхности. Это может вызвать повреждение фланцевых соединений, поломку муфты и вала насоса.

При обнаружении любого вида поломки не рекомендуется эксплуатировать неисправный насос. Поскольку любая маленькая поломка влечет за собой большую неисправность, а это может привести к серьезным последствиям.

Главная » Водоснабжение » Инструкция по эксплуатации водяных насосов

Инструкция по эксплуатации водяных насосов

Насосы считаются гидравлическими машинами, которые используют с целью откачки воды. Также они способны подавать, фильтровать и осуществлять циркуляцию воды в замкнутых пространствах жидких сред. К таким средам относят жидкости, которые содержат небольшое количество пара, газа.

Существует такое понятие, как инструкция по эксплуатации водяных насосов. При покупке она обязательно должна идти в комплекте с изделием. Это дает понимание: в какой среде можно применять насос, как им пользоваться и, вообще, как его установить. Рассмотрим подробнее инструкции на примере нескольких водяных насосов.

Инструкция по эксплуатации водяного вакуумного насоса Главное, что вам нужно запомнить, это ни в коем случае не включать насос, не проверив наличие масла. В случае низкого уровня масла следует пополнить запасы. Запуск оборудования, которое не смазано, может грозить перегревом деталей и клином двигателя.

Главное, что вам нужно запомнить, это ни в коем случае не включать насос, не проверив наличие масла. В случае низкого уровня масла следует пополнить запасы. Запуск оборудования, которое не смазано, может грозить перегревом деталей и клином двигателя.

Перед запуском агрегата обязательно прочтите прилагаемую инструкцию к насосу. В этой брошюре содержится очень важная информация, которая понадобится вам для того, чтобы применить изделие по назначению. Особое внимание акцентируйте на технику безопасности. Различные предупреждения, пометки красными буквами «внимание», в общем, ничего не пропустите. Такие приписки могут облегчить вам жизнь и спасти жизнь инструменту.

Комплект вакуумного насоса состоит из:

Итак, рассмотрим инструкцию по эксплуатации водяного насоса:

Внимательно прочитайте инструкцию по эксплуатации вакуумных насосов, она вам обязательно пригодится. Если вы, будете делать все в точности, как написано, то насос прослужит вам очень долго.

Инструкция по эксплуатации погружного насоса Для того чтобы погружной насос работал качественно и достаточно долго, то вам пригодится следующая информация по эксплуатации данного вида изделий.

Для того чтобы погружной насос работал качественно и достаточно долго, то вам пригодится следующая информация по эксплуатации данного вида изделий.

При работе следует соблюдать:

Рассмотрим эксплуатацию насоса. Погружной насос, как вы поняли из названия, работает постоянно под водой, поэтому он требует особенного ухода и осмотра. Самым главным требованием к правильной эксплуатации насоса является постоянный осмотр уровня масла, которое находится в камере. Масло не дает воде проникнуть в электродвигатель. Проверку уровня масла в погружном насосе необходимо осуществлять два раза в месяц, а то и больше.

После того как насос проработает около двухсот часов, масло в камере нужно будет полностью заменить. Чтобы ваше оборудование работало «на пятерку», масло должно быть оговоренного производителем качества. Если вы купите масло обычного качества, то в скором времени все уплотнители, которые использовались в насосе для создания герметичности, будут разрушены. В результате разрушения, вода проникнет в насос. После этого произойдет замыкание, приводящее к выходу из строя. Поэтому, как только обнаружили воду в насосе, сразу отдавайте его на ремонт и в следующий раз покупайте масло высшего качества.

Еще один пункт в эксплуатации погружного насоса, это его правильное подключение к питанию. Производители рекомендуют подключать насос через специальный выключатель АП-50 либо с помощью магнитного пускателя. В инструкции по эксплуатации насоса производитель может точно указать какой выключатель необходимо использовать.

Правильный выбор выключателя, позволит вам не беспокоиться за насос. В случае замыкания он сам выключится.

Это основные требования, которые необходимо выполнять при эксплуатации рассматриваемо вида техники. Прочитав инструкцию по эксплуатации погружного насоса, выделите основные моменты, которыми будете руководствоваться при работе.

Инструкция по эксплуатации центробежных насосов Центробежный насос чаще всего применяют в системах водоснабжений и канализациях. Рассматриваемый тип насоса имеет большой КПД. Также насос легко эксплуатируется и долго служит. При помощи него можно контролировать подачу воды.

Центробежный насос чаще всего применяют в системах водоснабжений и канализациях. Рассматриваемый тип насоса имеет большой КПД. Также насос легко эксплуатируется и долго служит. При помощи него можно контролировать подачу воды.

Перед тем как включить центробежный насос, его нужно заполнить жидкостью. Ею заполняется трубопровод внутри корпуса.

Конкретнее рассмотрим инструкцию по эксплуатации центробежного насоса. Вот основные моменты, которые необходимо выполнять, для качественной работы насоса:

Соблюдая технику безопасности при эксплуатации центробежного насоса, особо акцентируйте внимание на деталях, которые совершают вращение – валах.

Если по каким-то причинам насос был остановлен на продолжительный срок, то перед его повторным эксплуатированием нужно смазать все вращающиеся детали.

По требованиям эксплуатации на производстве, центробежные насосы нужно устанавливать одного типа, чтобы они имели одинаковую производительность. Когда определяют размеры площадки, на которой будет находиться насосная станция, руководствуются следующими требованиями:

В зависимости от того места, где будет эксплуатироваться агрегат и выбирают тип насоса. При выборе следует учитывать силу подачу и напор. Чем сильнее будет подача воды, тем сильнее будет и напор, и наоборот.

Теперь вы знаете, что значит инструкция по эксплуатации водяных насосов. Мы рассмотрели три основных вида насосов: вакуумный, погружной и центробежный. Все три изделия имеют свои особенности работы, отраженные в документации. Ее тщательное изучение поможет избежать ошибок и оплошностей, продлив эксплуатацию механизмов.

Рекомендуем похожие записи:

Степень риска и содержание предупредительных символов

При несоблюдении данного сигнала, ненадлежащее обращение с машиной может привести к смерти или к серьезным ранениям. Риск опасности чрезвычайно высок.

При несоблюдении данного сигнала, ненадлежащее обращение с машиной может привести к смерти или к серьезным ранениям.

При несоблюдении данного сигнала, ненадлежащее обращение с машиной может привести к небольшим ранениям или к материальным потерям.

Даже в том случае, если указано предостережение  - ВНИМАНИЕ! - это может привести при некоторых обстоятельствах к серьезным последствиям.

- ВНИМАНИЕ! - это может привести при некоторых обстоятельствах к серьезным последствиям.

Так как каждое сообщение содержит важную информацию, необходимо строго его соблюдать.

ОПАСНО!Использовать специальное оборудование, предназначенное для работы в среде летучих и горючих газов.

Использовать специальное оборудование для летучих, горючих и токсичных сред.

При подъеме или при опускании насоса запрещается стоять или устанавливать что-либо под насос.

До начала работ убедитесь в том, что вы отключили электроэнергию.

В соответствии с техническими стандартами по электрическому оборудованию необходимо предусмотреть заземление двигателя.

Не повреждайте кабели двигателя.

Прежде чем приступать к разборке насоса, необходимо отключить электроэнергию и отсоединить кабель от источника энергии.

Операции по транспортировке, установке, выполнению трубной обвязки, электрическому подключению, эксплуатации, техническому обслуживанию и контролю оборудования может выполнять только высококвалифицированный персонал.

При работе насоса никогда не подносите руку или какие-либо предметы к всасывающей части или к выпускающей части насоса. В противном случае это может привести к засасыванию руки или какого-либо предмета в насос с последующим травмированием.

При работающем насосе никогда не подносите руки или какие-либо предметы к валу, уплотнению и прочим вращающимся деталям. В противном случае это может привести к захвату руки или какого-либо предмета с последующим травмированием или повреждением.

Любые изменения, внесенные пользователем, автоматически аннулируют наши гарантии, и наша компания в данном случае не несет никакой ответственности.

В случае необходимости внесения какого-либо изменения необходимо связаться с нашей компанией или с вашим дилером.

При нагревании насоса не закрывайте всасывающий клапан насоса.

Иначе это может привести к травмированию или повреждению оборудования.

ВНИМАНИЕ!При выполнении монтажных работ, а также при выполнении инспекционных/ремонтных работ для минимизации возможных рисков необходимо соблюдать следующие пункты:

Необходимо принять все меры предосторожности для предотвращения падения насоса во время его транспортировки. В противном случае это может привести к травмированию или повреждению.

При подъемных работах необходимо применять соответствующее подъемное средство. В противном случае это может стать причиной повреждений и травм.

Необходимо использовать подъемные средства с соответствующей грузоподъемностью.

Необходимо использовать соответствующую по прочности подъемную цепь. Работы можно начинать только после проверки центра тяжести. В противном случае это может привести к поломкам и повреждению насоса.

При перемещении или при подъеме насоса, установленного на опорную плиту, необходимо использовать достаточно прочные средства и оборудование, рассчитанное на их общий вес.

Прежде чем приступать к распаковке насоса, необходимо проверить, где находиться его верх, и где находиться низ. В противном случае это может привести к травмам и повреждениям.

Необходимо проверить, соответствует ли насос техническим характеристикам или нет.

При установке на месте несоответствующего оборудования, это может стать причиной повреждения или травмирования.

Необходимо использовать насос, выполненный из тех материалов, которые соответствуют по своим качествам перекачиваемой жидкости или газу.

Никогда не устанавливайте никаких дополнений, труб и т.д. на насос, на двигатель или на резервуар. Это может стать причиной повреждения или поломки оборудования.

Никакие горючие материалы не должны в насосе подаваться под давлением. В противном случае это может стать причиной возгорания.

Все работы по электрическому подключению должны выполняться в соответствии с техническими нормами работы с электрическим оборудованием и внутризаводскими регламентами. В противном случае это может стать причиной возгорания или ожога.

После поворота двигателя для проверки направления вращения между насосом и двигателем необходимо установить соединение вала (ремень). В противном случае можно повредить насос или аксессуары.

При подсоединении насоса с приводным блоком необходимо тщательно проверить выравнивание, натяжение ремня, параллельность шкивов и т.д. При прямом соединении необходимо обратить внимание на точность прямого соединения. При ременной передаче необходимо отрегулировать необходимое натяжение ремня. Да начала работы необходимо проверить затяжку болтовых соединений шкива и муфты. В противном случае полетят осколки, которые могут привести к травмам и повреждению оборудования.

При обнаружении каких-либо аномалий необходимо немедленно остановить работу. В противном случае это может привести к поражению электрическим током, травмированию, возгоранию и т.д.

Необходимо применять такой насос, который соответствовал бы необходимому давлению на всасывании и давлению на выходе. В противном случае это может привести к повреждению в результате кавитации, к значительной вибрации и шуму.

Нельзя эксплуатировать насос без жидкости. В противном случае это может привести к перегреву металла и сцеплению вращающихся деталей.

Запрещается работать с насосом при закрытом выпускном клапане. В противном случае это может привести к повреждениям и травмированию.

Для работы лучше подавать на насос жидкость с большей скоростью потока.

При перекачивании жидкостей с высокой температурой поверхность насоса также нагревается до высоких температур. Поэтому необходимо предпринимать меры предосторожности для того, чтобы не допустить контакта с поверхностью насоса рукой или какими-либо предметами. В противном случае это может привести к ожогам.

Запрещается применять неисправный насос. В противном случае это может стать причиной травмирования или взрыва.

При снятии плунжера и при разборке насоса необходимо принять меры для предотвращения попадания содержащейся в насосе жидкости в глаза или на кожу. В противном случае это может привести к травмированию или слепоте.

Насос необходимо проверять через определенные промежутки времени в зависимости от его рабочего состояния. Профилактический контроль насоса предотвратить его серьезные поломки. В отношении периодичности проведения проверок необходимо руководствоваться следующей таблицей:

Абразивные, корродирующие, горючие и токсичные жидкости

Один раз в 6 месяцев

Аксиальное усилие осуществляется двумя радиально-упорными шарикоподшипниками, а радиальная нагрузка – подшипником скольжения.

Смазка подшипников осуществляется в масляной бане или при помощи маслосъемного кольца. Уплотнение вала выполняется в виде механического уплотнения.

Раздел 1. Общие сведенияЦентробежные насосы разработаны профессионалами для того, чтобы предоставить в ваше распоряжение оборудование с оптимальными рабочими характеристикам для обеспечения продолжительной эксплуатации в самых тяжелых условиях в нефтеперерабатывающей, нефтехимической промышленности, на установках для получения газового бензина и сжиженных нефтяных газов и в других промышленных отраслях. При разработке концепции данного оборудования были обеспечены такие механические и гидравлические характеристики, которые гарантируют вам надежную, экономичную и многолетнюю безотказную работу.

Целью данной инструкции является помочь вам в достижении именно такой работы данного оборудования. Для достижения этой цели необходимо ознакомить с данной инструкцией тот персонал, который непосредственно отвечает за установку, эксплуатацию и техническое обслуживание насосов.

1-2 Проверка оборудования

Сразу же после получения данного оборудования необходимо проверить его соответствие транспортным документам. В случае обнаружения повреждений или недостачи необходимо незамедлительно сообщить об этом местному агенту транспортной компании. В случае задержки уведомления могут возникнуть сложности с удовлетворением рекламации по оборудованию.

1-3 Защита во время транспортировки и хранения

Насосы и приводы должны быть защищены от повреждения грязью, песком и влажностью, как во время транспортировки, так и во время хранения. После заводского испытания и до начала транспортировки насос тщательно прочищается, высушивается и покрывается антикоррозионными средствами по всей внутренней и по всей наружной поверхности, которая может быть повреждена в результате воздействия влажности. Для того, чтобы посторонние материалы не попали внутрь насоса, все отверстия на всасе, на выходе, все отверстия трубопроводов закрываются металлическими заглушками, которые надежно привинчиваются болтами к фланцам. Защиту трубных отверстий и труб, подсоединяемых к насосу, необходимо оставлять до тех пор, пока насосный агрегат не будет готов к пуску.

При установке насоса и привода на хранение необходимо проверить и закрепить заглушки для всех отверстий трубопровода или заменить их в случае необходимости новыми. Валы, шарикоподшипники и прочие жизненно важные детали, которые могут быть подвержены воздействию влаги, необходимо периодически проверять и, при необходимости, обновлять их защитное покрытие.

1. Если насосы хранятся на площадке в смонтированном состоянии, то необходимо соблюдать следующие процедуры хранения.

См. «Процедуры защиты от коррозии», которые предоставляются отдельно.

2. Если насосы хранятся на площадке в упаковке, они должны храниться следующим образом.

2-1. Прочистка перед установкой

1. Поверхность нижней части плиты основания необходимо освободить от пыли, грязи, масел, жира и т.д. для того, чтобы добиться надлежащего сцепления между цементным раствором и плитой основания.

2-2 Место расположения насоса.

1. Ненадлежащее место установки и не отвечающая требованиям стандарта подготовка фундамента отрицательно сказываются на сроке службы насоса. Хорошие фундаменты имеют первостепенную важность, так они являются первым фактором предотвращения возникновения вибрации, которая в большинстве случаев ведет к быстрому износу и выходу насоса из строя.

1. Фундаменты могут быть выполнены из любого достаточно прочного материала, способного обеспечить жесткую опору по всей поверхности плиты основания и абсорбировать все нормальные нагрузки и удары, которые могут возникать во время работы.

Бетонный фундамент должен заливаться заблаговременно, чтобы обеспечить надлежащее время отверждения до начала воздействий нагрузок насоса.

2. До нанесения цементного раствора рекомендуется снять отбойными молотками около 25 мм с верхней части фундаментного материала. Эта процедура рекомендуется для удаления низкопрочного верхнего слоя бетона.

3. Установить плиту основания в нужное положение, поддерживая ее прокладками или установочными винтами и закрепляя ее анкерными болтами. Между верхней частью бетона с выполненными насечками и плитой основания должен остаться зазор для заливки цементного раствора размером примерно 50 мм.

4. Фундаментные болты должны подходить к отверстиям и тем местам на плите основания, которые определены в соответствии с расчетным габаритно-установочным чертежом.

5. Каждый болт должен быть окружен закладной втулкой, диаметр которой должен быть в 3 раза больше диаметра фундаментных болтов.

После заливки бетона закладные втулки должны прочно удерживаться на месте, а болты должны соответствовать отверстиям в плите основания.

2-4. Выравнивание плиты основания.

1. Кроме ручного инструмента, задача выравнивания и установки по уровню плиты основания решается с применением следующих инструментов и оборудования:

2. До отправки плита основания выровнена с приводом на горизонтальной поверхности.

Опорную плиту необходимо просто установить на выровненные по горизонтали фундаменты.

Таким образом, выравнивать необходимо будет только установочную поверхность опорной плиты.

Примечание: нужно убедиться в том, что фундаменты имели достаточно времени для отверждения бетона. В противном случае фундаменты могут не выдержать веса насоса.

3. Выровнять блоки в соответствии со следующими методами, приведенными на рис. 2-b.

4. При применении прокладок или клиновидных прокладок используется точечная сварка, а затем строительный раствор. См. Рис. 2-d.

При применении регулировочных блоков вокруг блоков залить строительный раствор. См. Рис. 2-c. После затвердевания необходимо еще раз проверить номинальное отклонение.

5. Установить плиту основания с насосом и приводом и затянуть анкерные гайки. Если для подтверждения замеряется уровень плиты основания, то допуск по уровню для горизонтальных насосов составляет 0,3 мм/м.

Примечание: Местом замера должна быть обработанная на стане поверхность на опорной плите.

2-5. Заливка цементным раствором

Необходимо предпринять следующие действия:

2-6. Установка привода на опорной плите (если он снят)

2-7. Выравнивание соосности насоса и привода. (см. Рис. 2-f)

1. Установить циферблатный индикатор на полумуфту привода.

Скоба циферблатного индикатора должна быть жесткой, для того, чтобы обеспечить точность показаний циферблатного индикатора.

2. Установить кнопку-индикатор на наружный диаметр ступицы муфты насоса и отрегулировать ступицы с точностью 0,05 мм общего показания циферблатного индикатора.

3. Установить кнопку-индикатор на торец ступицы муфты насоса и отрегулировать параллельность торцов во всех точках с точностью до 0,05 мм общего показания циферблатного индикатора.

4. Для проверки соосности установить циферблатный индикатор на полумуфту насоса и снять показания на наружном диаметре и на торце ступицы муфты привода. Показания должны быть с точностью 0,05 мм общего показания циферблатного индикатора.

Примечание: В том случае, если используется паровая турбина и выравнивание выполнено с холодной турбиной, турбину необходимо выставить ниже центра вала насоса на 0,5 мм или с точностью 0,1 мм общего показания циферблатного индикатора. Выравнивание необходимо выполнить с горячей турбиной.

2-8. Всасывающий и отводящий трубопровод.

Трубопровод должен иметь соответствующие опоры рядом с насосом для того, чтобы предотвратить передачу на насос непредвиденных нагрузок после затяжки болтов фланцев и достижения предусмотренной температуры.

1. Всасывающий трубопровод

2. Отводящий трубопровод

Отводящий трубопровод должен быть соответствующего размера с минимальным количеством фитингов и отводов. Для определения диаметра отводящего трубопровода не существует фиксированных твердых правил, так как диаметр зависит от длины линии и от применяемого давления.

Раздел 3. Эксплуатация3-1. Подготовка к работе.

Слив корпуса и выпускные клапаны (включая выпусные клапаны промывочного трубопровода)

Клапаны охлаждающего трубопровода

Неисправности, их возможные причины и действия по их исправлению

Не перекачивается жидкость

1) Неправильное направление вращения

2) Насос не заправлен

3) Всасывающая линия не заполнена жидкостью.

4) Всасывающая труба на входе недостаточно погружена в жидкость.

5) Недостаточный имеющийся кавитационный запас

6) Недостаточная скорость насоса.

7) Полный напор больше того напора, на который спроектирован насос.

Насос не перекачивает с установленной производительностью

1) Неправильное направление вращения

2) Всасывающая линия не заполнена жидкостью.

3) Утечки воздуха на линии всасывания или на коробке сальника.

4) Всасывающая труба на входе недостаточно погружена в жидкость.

5) Недостаточный имеющийся кавитационный запас

6) Недостаточная скорость насоса.

7) Полный напор больше того напора, на который спроектирован насос.

8) Вязкость жидкости больше того значения, на которое рассчитан насос.

9) Механические дефекты:

a) Износ компенсационных колец

b) Повреждение рабочего кольца

c) Внутренняя утечка из-за дефектных прокладок

Насос не развивает номинальное давление нагнетания

1) Наличие в жидкости газов или паров

2) Недостаточная скорость насоса

3) Давление нагнетания больше давления, на которое рассчитан насос.

4) Вязкость жидкости больше того значения, на которое рассчитан насос.

5) Неправильное направление вращения.

6) Механические дефекты:

a) Износ компенсационных колец

b) Повреждение рабочего кольца

c) Внутренняя утечка из-за дефектных прокладок

Чрезмерное потребление энергии

1) Слишком высокая скорость.

2) Удельный вес и/или вязкость жидкости отличаются от тех значений, на которые рассчитан насос.

3) Механические дефекты:

a) Плохо выполненное выравнивание.

b) Изогнутость вала.

c) Проблемы с вращающимся элементом.

d) Слишком герметичное уплотнение.

1. Недостаточное всасывание

a) Наличие в жидкости газов или паров

b) Недостаточный имеющийся кавитационный запас

c) Всасывающая труба на входе недостаточно погружена в жидкость

d) Газовый или паровой карман на линии всасывания.

2. Плохое выравнивание

3. Износ или ослабление подшипников

4. Разбалансировка рабочего колеса

5. Изогнутость вала

6. Недостаточно прочный фундамент

Перегрев набивочного сальника

1. Недостаток охлаждающей воды на кожухах.

2. Недостаток внешней промывочной жидкости на набивочном сальнике.

1. Слишком низкий уровень масла.

2. Рабочее колесо или плохое качество масла.

3. Наличие в масле загрязнений.

4. Повреждение смазочного кольца.

5. Недостаточная циркуляция охлаждающей жидкости.

6. Слишком тугие подшипники.

7. Плохое выравнивание.

Быстрый износ подшипников

1. Плохое выравнивание

2. Изогнутость вала.

3. Вибрация.

4. Чрезмерное осевое давление в результате механического повреждения насоса.

5. Недостаток смазки.

6. Неправильная установка подшипников

7. Наличие загрязнений в масле.

Насос для работы при высоких температурах требует особого внимания по подготовке к предварительной работе.

Частичный нагрев и резкое увеличение температуры на корпусе насосы могут привести к деформации насоса или повреждению частей из-за разницы между расширением внутренних частей насоса и корпуса. (рис. 1-1).

Следовательно, необходимо аккуратно нагревать данные насосы, делая все по порядку, чтобы избежать тепловую деформацию на насосе.

2. Трубная обвязка подогрева

Прогревающая трубная обвязка обычно осуществляется через перепуск выпускной клапан и невозвратный клапан. (см. рис. 2-1)

Но для насосов, предоставляющих как верхнее сопло ориентации, так и спиральный патрубок большой производительности, данная система может быть неидеальна для подогрева.

Из-за того, что циркулирующая течет только в верхней секции насоса и только верхняя секция корпуса нагревается без увеличения температуры нижней секции и тогда это вызывает деформацию корпуса насоса. В таком случае должна предоставляться дополнительная трубная обвязка подогрева к дну корпуса. Одновременно подогрев идет из выпускного сопла и дно корпуса весьма подходит для равномерного увеличения температуры корпуса. (см. рис. 2-2)

3. Подготовка для нагрева

Для надлежащего нагрева насоса необходимо обеспечить теплоизоляцию (сделанную из азбеста, и т.д.) на корпусе насоса и предоставить трубную обвязку нагрева.

Рекомендуется, чтобы минимальная толщина теплоизоляции составляла примерно 100 мм. для насоса для работы в условиях повышенных температур. (см. Рис. 3 – 1)

4. Процедура нагрева

1. Холодный пуск

Насос должен нагреваться постепенно в течение 3 -4 часов, пока температура жидкости не достигнет расчетной температуры после пуска насоса при температуре окружающей среды.

2. Подогрев для резервного насоса

Подогрев контролируется отверстием подогрева, которое устанавливается на трубной обвязке подогрева. (см. рис. 2-2)

2-2. Подтверждение, что подогрев закончен.

Если ротор насоса можно легко повернуть рукой, то вы можете включать насос.

Даже если немного трудно повернуть ротор насоса рукой, перестаньте поворачивать рукой и продолжите нагрев на короткое время и снова попытайтесь повернуть рукой.

Никогда не поворачивайте ротор насоса рукой с чрезмерным усилием.

5. Обращайте внимание на следующее по насосам для работы при повышенных температурах

Ваши запросы на оборудование просим присылать в технический департамент нашей компании на e-mail: info@ence.ch. тел. +7 (495) 225 57 86