Рейтинг: 4.1/5.0 (1879 проголосовавших)

Рейтинг: 4.1/5.0 (1879 проголосовавших)Категория: Инструкции

МИНИСТЕРСТВО АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА

Концерн «ЭЛЕКТРОМОНТАЖ»

ИНСТРУКЦИЯ ПО МОНТАЖУ ЭЛЕКТРОПРОВОДОК В ТРУБАХ

И 70

УДК [621.315.37:621.671].002.72 (083.97)

Срок введения в действие 1 января 1993 г.

Утверждена техническим директором Концерна «Электромонтаж» 21 июля 1992 г.

Взамен

Инструкция распространяется на монтаж силовых, осветительных и вторичных цепей напряжением до 1 кВ переменного и постоянного тока, выполняемых изолированными проводами всех сечений и кабелями с сечением жил до 120 мм 2 в пластмассовых и стальных трубах, стальных шлангах и пластмассовых рукавах. Указаны области применения труб в электропроводках, даны краткие сведения о механизмах и приспособлениях при выполнении работ.

Для инженерно-технических работников и квалифицированных рабочих.

Автор-составитель: Александр Львович Блинчиков

^ 1. ВВОДНАЯ ЧАСТЬ

1.1. Инструкция распространяется на монтаж силовых, осветительных и вторичных цепей напряжением до 1 кВ переменного и постоянного тока, выполняемых изолированными проводами всех сечений и кабелями с сечением жил до 120 мм 3 в пластмассовых и стальных трубах, стальных шлангах и пластмассовых рукавах.

1.2. Инструкция не распространяется на монтаж электропроводок на предприятиях по производству и хранению взрывчатых веществ, шахт, рудников, объектов гражданской обороны, систем связи и автоматизации противопожарных устройств.

Требования Инструкции могут быть применены при монтаже электропроводок на перечисленных предприятиях и объектах в той мере, в какой они не изменены специальными нормами, правилами и инструкциями.

^ 2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. При организации монтажных работ следует выполнять требования СНиП 3.01.01-85 «Организация строительного производства».

2.2. Монтаж следует выполнять по проекту, в соответствии с требованиями настоящей Инструкции, СНиП 3.05.06-85 «Электротехнические устройства», СНиП III-4-80 «Техника безопасности в строительстве» и Правил устройства электроустановок (ПУЭ).

2.3. Наиболее прогрессивным является монтаж трубных линий укрупненными пакетами, блоками и нормализованными элементами, предварительно заготовленными на заводах или в мастерских электромонтажных заготовок (МЭЗ).

2.4. В качестве проектной рабочей документации следует использовать планы прокладки электрических сетей и трубозаготовительные ведомости.

Проектная документация должна соответствовать ГОСТ 21.613-88 «Система проектной документации для строительства» и ВСН 381-85 «Инструкции о составе и оформлении электротехнической рабочей документации».

2.5. Следует применять пластмассовые трубы, т.к. они не требуют защиты от коррозии, обладают малым весом, гладкой поверхностью и высокими электроизоляционными свойствами, технологичны при монтаже. Стальные трубы следует применять в тех случаях, когда механическая и термическая прочность пластмассовых труб недостаточна, а также исходя из условий обеспечения взрыво-пожаробезопасности установок и экономической целесообразности.

2.6. Для обозначения обязательности выполнения норм, требований и правил в инструкции приняты слова «следует», «должен», «необходимо» и производные от них. Слова «как правило» означают, что данное требование является преобладающим, а отступление от него должно быть обосновано. Решение, принимаемое в виде исключения, как вынужденное, обозначено словом «допускается». Слово «рекомендуется» означает, что данное решение является одним из лучших, но не обязательным.

^ 3. КРАТКИЕ ФИЗИКО-ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТРУБ

3.1. Стальные трубы выпускают оцинкованными и неоцинкованными, они поставляются мерными длинами 4-12 м. Неоцинкованные трубы коррозионно не стойки к окружающей среде и требуют нанесения специальных защитных покрытий.

3.2. Пластмассовые трубы для электропроводок изготавливают из полиэтилена (ПЭ) высокого давления (ПВД), полиэтилена низкого давления (ПНД), непластифицированного поливинилхлорида (НПВХ) и полипропилена (ПП).

3.3. Трубы изготавливают гладкими и гофрированными. Гофрированные трубы по сравнению с гладкими имеют в два раза меньшую материалоемкость.

Температура начала размягчения для труб из НПВХ – 60 °С, ПВД – 90 °С, ПНД – 100 °С, ПП – 120 °С.

3.4. По результатам испытаний на горючесть трубы из полиэтилена и полипропилена являются горючими, трубы из поливинилхлорида (непластифицированного) - трудногорючими.

3.5. Гладкие трубы из ПЭ с наружным диаметром до 50 мм и из ПП - до 32 мм поставляются в бухтах. При большем наружном диаметре трубы поставляются прямолинейными отрезками длиной 5-10 м в пачках. Гладкие трубы из НПВХ поставляют в пачках прямолинейными отрезками длиной 6-10 м с раструбом на одном конце или без раструба. Гофрированные трубы поставляются в бухтах.

3.6. Пластмассовые трубы обладают различной степенью стойкости к химически активным и др. средам и их выбор следует производить, руководствуясь данными каталога «Химическая стойкость труб из термопластов» (г. Черкассы, НИИТЭХИМ, 1985 г.), а также краткими данными химической стойкости пластмассовых труб, приведенными в справочном прил.1.

^ 4. НОМЕНКЛАТУРА, СОРТАМЕНТ ТРУБ И СОЕДИНИТЕЛЬНЫХ ИЗДЕЛИЙ

4.1. Для прокладки проводов и кабелей необходимо применять специальные трубы для электропроводок: гладкие из непластифицированного ПВХ по ТУ 6-19-215-86, прил. 2; гладкие из вторичного ПЭ по ТУ 63.178-103-85, прил. 3; гладкие из наполненного ПЭ по ТУ 6-19-051-575-85, прил. 4; гофрированные из НПВХ по ТУ 6-19-051-419-84, прил. 5; гофрированные из ПЭ по ТУ 6-19-051-518-87, прил.6; гофрированные из вторичного ПЭ по ТУ 63.178-117-87, прил.7. При отсутствии указанных труб применяют технологические трубы: гладкие напорные из НПВХ по ТУ 6-19-231-87, прил.8; гладкие напорные из ПЭ низкого и высокого давления по ГОСТ 18599-83, прил. 9; гладкие из ПП по ТУ 38-102-100-76, прил. 10; трубы из вторичного ПЭ по ТУ 6-19-133-79, прил. П.

4.2. Допускается применять трубы импортной поставки при условии идентичности их технических характеристик трубам отечественного производства.

4.3. Применяют также трубы стальные электросварные по ГОСТ 10704-76 сортамент, прил. 12, легкие и обыкновенные водогазопроводные по ГОСТ 3262-75*, прил.13.

4.4. Для соединения и присоединения пластмассовых труб следует применять соединительные муфты и уплотнительные втулки по ТУ 36-1728-81, мерные отрезки шланга из термоусаживающегося материала.

4.5. Для соединения и присоединения стальных труб следует применять: муфты прямые по ГОСТ 8966-75, муфты чугунные по ГОСТ 8954-75*, муфты переходные по ГОСТ 8957-75*, футорки по ГОСТ 8960-75*, контргайки по ГОСТ 8968-75, сгоны по ГОСТ 8969-75, прил. 14. Допускается применять муфты раструбные и мерные отрезки труб большего диаметра, а также гильзы из листовой стали, изготавливаемые в МЭЗ.

Таблица 1

^ ОБЛАСТИ ПРИМЕНЕНИЯ ТРУБ

Здания, сооружения, помещения, зоны, установки

Способ прокладки по основаниям и конструкциям

Трубы из поливинилхлорида непластифицированного (гладкие)

Производственные, административные и бытовые здания с помещениями согласно п.п. 1.1.6 - 1.1.12 ПУЭ. Жилые здания, общественные здания и сооружения высотой до 9 этажей с помещениями по п.п. 1.1.6 - 1.1.12 ПУЭ, чердаки, технические этажи и подполья.

Технические подполья жилых зданий высотой 10 этажей и более.* 4

Пожароопасные зоны в пределах одного помещения промышленных предприятий и предприятий агропромышленного комплекса.* 3, 7

Прокладка по основаниями конструкциям* 6

Стальные трубы легкие водогазопроводные по ГОСТ 3262-75*, стальные электросварные прямошовные по ГОСТ 10704-76*

Производственные, административные и бытовые здания с помещениями по п.п. 1.1.6 - 1.1.12 ПУЭ. Здания из легких металлических конструкций (ЛМК) с горючим и трудно-горючим утеплителем.

Жилые и общественные здания. Здания и помещения для ЭВМ. Зрительные залы с количеством мест от 800 и более; манежи, эстрады, сценические комплексы, кинопроекционные и перемоточные помещения в зданиях культурно-просветительных и зрелищных учреждений; спальные корпуса пионерских лагерей, детские ясли и детские сады; стационары больничных учреждений и сблокированные с ними здания; учреждения для матерей и детей; интернаты для престарелых и инвалидов.

Чердаки, технические этажи и подполья, подвалы.

Пожароопасные зоны в т.ч. в складских помещениях промышленных предприятий, предприятий агропромышленного комплекса, общественных зданий и сооружений.* 5, 7

Зоны для работы с нагретым металлом, открытым пламенем.

В сырых, особо сырых помещениях с химически активной средой и наружных установках толщина стенок труб должна быть более 2 мм

Стальные трубы обыкновенные водогазопроводные по ГОСТ 3262-75*

Взрывоопасные зоны.* 7

Замоноличенно в строительных конструкциях и незамоноличенно.

* 1 Подкладка из негорючих материалов, например, асбеста толщиной не менее 3 мм или слоя штукатурки толщиной не менее 5 мм, выступающая с каждой стороны трубы не менее, чем на 10 мм.

* 2 В сплошном слое вокруг трубы штукатурки, алебастрового, цементного раствора или бетона толщиной не менее 10 мм и в строительных конструкциях при их изготовлении.

* 3 В помещениях содержания скота, птиц, зверей и кормопроизводства агропромышленных предприятий подкладку и покрытие труб негорючими материалами выполнять не следует. Применять трубы из ПП не допускается.

* 4 В каждом изолированном в противопожарном отношении помещении технического подполья, доступном только квалифицированному обслуживающему персоналу, и при отсутствии складских помещений разрешается прокладка не более 8 труб наружным диаметром 40 мм или другого количества труб, если суммарная площадь поперечных сечений этих труб не превышает суммарной площади поперечных сечений 8 труб диаметром 40 мм.

* 5 Толщина стенок труб при прокладке в них изолированных проводов без оболочек должна быть не менее: 2,5 мм - если жила алюминиевая сечением 6 мм 2 ; 2,8 мм - если жила алюминиевая сечением 10 мм 2 или медная сечением 4 мм 2 ; 3,2 мм - если жила алюминиевая сечением 16-25 мм 2 или медная сечением 6-10 мм 2 ; 3,5 мм - если жила алюминиевая сечением 35-50 мм 2 или медная сечением 16 мм 2 ; 4,0 мм - если жила алюминиевая сечением 70 мм 2 или медная сечением 25-35 мм 2. Прокладка в стальных трубах проводов с алюминиевой жилой сечением более 70 мм 2 и с медной жилой сечением более 35 мм 2 не допускается.

* 6 Запрещается применять: в стационарах больничных учреждений и сблокированных с ними зданиях; в учреждениях для матерей и детей; в интернатах для престарелых и инвалидов; в детских яслях и детских садах, спальных корпусах пионерских лагерей; в зрительных залах с количеством мест 800 и более; на эстрадах, в сценических комплексах, кинопроекционных и перемоточных помещениях зданий культурно-просветительных и зрелищных учреждений; в зданиях и помещениях для ЭВМ; в жилых и общественных зданиях высотой 10 этажей и более; в пожароопасных зонах общественных зданий; в пожароопасных зонах складов; во взрывоопасных зонах; при температуре окружающей среды выше 60 °С.

* 7 Запрещается прокладка транзитом через пожароопасные и взрывоопасные зоны.

* 8 Запрещается применять: в общественных зданиях высотой 10 этажей и более; в стационарах больничных учреждений и сблокированных с ними зданиях; в учреждениях для матерей и детей; в детских яслях и детских садах; в спальных корпусах пионерских лагерей; в интернатах для престарелых и инвалидов; в зрительных залах с количеством 800 мест и более; на эстрадах, в сценических комплексах, кинопроекционных и перемоточных помещениях зданий культурно-просветительных и зрелищных учреждений; в пожароопасных зонах складов; в пожароопасных зонах общественных зданий; во взрывоопасных зонах; в зданиях и помещениях для ЭВМ; в зданиях и помещениях III, IIIб-У степени огнестойкости

* 9 Запрещается применять: в стационарах больничных учреждений и сблокированных с ними зданиях; в учреждениях для матерей и детей; в интернатах для престарелых и инвалидов; в пожароопасных зонах общественных зданий, складов; во взрывоопасных зонах.

Примечание: Сблокированными зданиями следует считать здания, соединенные между собой (например, пешеходной галереей) и не имеющие в местах соединений противопожарных преград.

При блокировании стационаров больниц со зданиями другого назначения область применения труб определяется для всего здания, как для стационара.

Область применения труб в зданиях, сооружениях помещениях, зонах должна определяться с учетом требований СНиП 2.09.02-85 «Производственные здания», СНиП 2.09.04-87 «Административные и бытовые здания», СНиП 2.08.01-85 «Жилые здания», СНиП 2.08.02-85 «Общественные здания и сооружения», СНиП 2.01.02-85 «Противопожарные нормы», СН 512-78 «Здания и помещения для ЭВМ», ВСН 59-88 «Электрооборудование жилых и общественных зданий», ПУЭ шестого издания.

^ 5. ОБЛАСТИ ПРИМЕНЕНИЯ ТРУБ

5.1. Области применения труб приведены в табл.1, типы и сортамент пластмассовых труб в зависимости от вида их прокладки по строительным основаниям и конструкциям приведены в прил. 15.

^ 6. ОРГАНИЗАЦИЯ РАБОТ НА ОБЪЕКТЕ

6.1. Монтаж электропроводок следует выполнять, как правило, в два этапа.

6.2. На первом этапе на объекте монтажа необходим контроль наличия и качества отверстий, борозд, ниш, закладных деталей и гнезд в фундаментах, стенах, перегородках и перекрытиях, необходимых для монтажа оборудования, установочных изделий и прокладки труб, выполненных генподрядной организацией по архитектурно-строительным чертежам; электромонтажные организации должны выполнить отверстия диаметром менее 30 мм для установки дюбелей, шпилек, опорно-поддерживающих конструкций, не поддающихся учету при разработке чертежей проекта, и тех, которые не могут быть предусмотрены в строительных конструкциях по условиям технологии их изготовления.

6.3. При заготовке трубных элементов по предварительным замерам замерщик должен сверить рабочие чертежи электропроводки с натурой строительной части объекта, проверить их соответствие чертежам размещения оборудования и установить места пересечения труб с другими коммуникациями, осадочными и температурными швами; выполнить разметку трасс и предварительные замеры элементов труб, составить замерный бланк. При составлении заказа для мастерских электромонтажных заготовок (МЭЗ) необходимо соблюдать нормализованные значения радиусов изгиба, углов поворота и расстояния между точками закрепления труб, а также расстояний между соединительными и протяжными коробками. Пример заполнения замерного бланка приведен на рис.1.

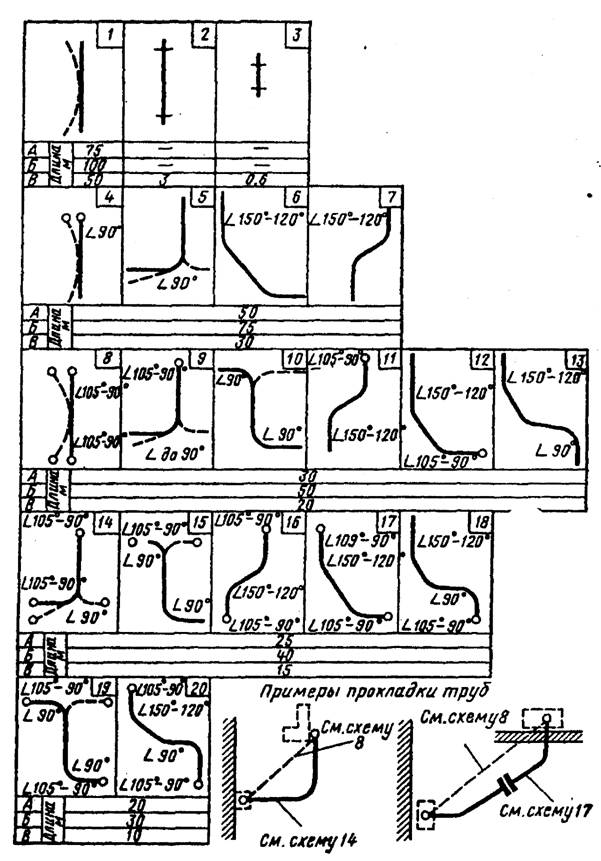

6.4. Трубную массу на эскизе следует изображать, как правило, в одной проекции, сложную трассу с тремя и более поворотами в разных плоскостях - в аксонометрии, с применением условных обозначений, приведенных на рис. 2. Примеры условных обозначений трубных элементов и трасс приведены в табл. 2.

6.5. Для облегчения и ускорения составления эскизов рекомендуется представлять изображения трубных электропроводок в схематическом виде: участки горизонтальной трубной электропроводки изображать параллельно строкам текста; изгибы в горизонтальной плоскости наносить под острым углом к строкам текста; внутри угла указывать его значение в градусах и радиус изгиба - в миллиметрах; длины участков, измеренные в натуре, указывать вдоль соответствующего участка линии на эскизе; за длину участка принять расстояние от начала трубы до вершины угла, образованного пересечением осевых линий, а за длину среднего участка - расстояние между вершинами двух углов. Участки трубной электропроводки в вертикальной плоскости следует изображать на эскизе линиями, перпендикулярными строкам текста; изгибы в вертикальной плоскости - наносить линиями, наклоненными к строкам текста под тупым углом. Переходы из вертикальной плоскости в горизонтальную следует изображать на эскизе и виде прямых углов.

6.6. При наличии трубозаготовительной ведомости и чертежей следует использовать метод заготовки труб по проектной документации.

В этом случае группа подготовки производства (ГПП) по трубозаготовительным ведомостям должна составить заказ МЭЗ на изготовление трубных заготовок. Если трубозаготовительная ведомость отсутствует, а имеются чертежи трубных линий с привязками, то трубозаготовительная ведомость может быть составлена по этим чертежам. В трубозаготовительной ведомости следует указывать для одиночных труб расстояния между вершинами углов труб, величину углов, обозначения протяжных ящиков или колодцев при их наличии, при этом необходимо соблюдать порядок записей от начала трассы. Для блоков и пакетов труб должна быть указана маркировка, номера заготовительных чертежей.

В ведомости необходимо также указать сводку расхода труб и количество протяжных ящиков. Пример заполнения трубозаготовительной ведомости приведен на рис. 3.

6.7. При монтаже нескольких аналогичных объектов, сжатых сроках и неготовности строительной части объектов, допускается производить заготовку труб по макетам. При этом на специальной площадке следует макетировать электроустановку в масштабе 1:1, нанести оси технологического оборудования и строительных элементов, зафиксировать на месте установки электрооборудования выходы труб. Перед заготовкой труб по макету необходимо уточнить трассы прокладки с генподрядной и субподрядной организациями.

6.8. Для небольших объектов (тепловых пунктов, насосных и т.п.) с малым объемом монтируемых труб, допускается выполнять монтаж без трубозаготовительной ведомости. В этом случае данные одиночных труб должны приниматься по спецификации чертежей трубных прокладок, а заготовка труб для одиночной прокладки - выполняться нормализованными элементами.

Замерный бланк № __________________________ к заказу № ___________________________

Начальник участка __________________________ Замерщик ___________________________

"____"____________________ 19____г.

Рис.1. Пример заполнения замерного бланка

Рис. 2. Примеры условных обозначений для составления замерочного эскиза трубных проводок

1 - выход труб из коробки с изгибом вперед; 2 - выход труб из всех стенок коробки; 3 - обход выступов в горизонтальной и вертикальной плоскостях; 4 - участок трубной проводки с «уткой» и с изгибами под разными углами (2 проекции); А и Б - замеряемые участки трубной трассы.

Для стальных и пластмассовых труб

Прямой участок трубы длиной 1400 м

Труба, направленная вверх, с концом длиной 200 мм от отметки трассы

Труба, направленная вниз, с концом длиной 200 мм от отметки трассы

Конец проводки в трубе

Труба, согнутая под прямым углом с радиусом 400 мм

Труба, согнутая под углом 120° с радиусом 400 мм

6,0-135° - 2,5-90° - 0,3

Труба по ГОСТ 10704-76*

Рис. 3 Пример заполнения трубозаготовительной ведомости

6.9. В эскизах для изготовления трубных заготовок, прилагаемых к заказам, следует указывать: длины заготовок, начальные точки изгиба при работе ручным трубогибом; средние точки изгиба при работе на механизированных трубогибах, производящих изгибание за один ход винта без передвижения трубы.

При этом следует руководствоваться данными рис. 4 и табл. 3.

A1. A2 - начальная точка изгиба (для ручных трубогибов); С - средняя точка изгиба (для механизированных трубогибов); О - точка пересечения осевых линий; l - расстояние от начальной точки изгиба до точки О; l1. l2 - прямые участки трубы (расстояния от концов трубы до точек A1. A2 ); l3. l4 - расстояние от концов трубы до точки С; l3 = L1 - 0,5У; l4 = L2 - 0,5У; L1. L2 - расстояние от концов трубы до точки О (длины монтажных плеч трубы); R -радиус изгиба, ? - угол изгиба, д - длина дуги, У - угол; L - длина заготовки.

Рис.4. Заготовка углового элемента

^ Определение длины заготовки и расстояний от концов трубы до начальной и средней точек изгибa

Таблица 3

Угол изгиба, град

Длина заготовки, мм

Расстояние до средней точки изгиба, мм

Расстояние до начальной точки изгиба, мм

^ Разметка трасс электропроводок и установка закладных деталей

6.12. Для разметки трасс электропроводок необходимо установить расположение осей и отметок по чертежам; получить данные о расположении главных осей и отметок сооружения от строительной организации; сверить по рабочим чертежам расположение коробок, щитов, блоков и одиночных труб.

6.13. При разметке трассы по стенам и конструкциям на них следует нанести отметки мелом или углем с использованием шнура, рейки, отвеса. Оси вне зданий необходимо отметить реперами. Трассы открыто прокладываемых труб должны быть параллельны архитектурным линиям здания, сооружения.

Размечать трассы следует до окраски помещения.

6.14. Закладные детали должны устанавливать строительные организации в соответствии с проектом в процессе строительных работ. Крепежные и опорные конструкции к строительным конструкциям и основаниям устанавливают электромонтажные организации с помощью сварки, пристрелки, распорных дюбелей.

6.15. Строительные организации должны выполнять борозды, ниши, гнезда и отверстия в стенах, перегородках, перекрытиях, фундаментах с последующей их заделкой (после прокладки труб) по указанию монтажной организации.

6.16. Ширина и глубина борозд для скрытой прокладки пластмассовых труб должна соответствовать данным, приведенным в табл. 8.

Таблица 8

Наружный диаметр трубы, мм

Глубина борозд, мм

Ширина борозды, мм при количестве труб, шт.

^ 7. ЗАГОТОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ ТРУБ

7.1. Заготавливать трубы следует, как правило, централизованно в МЭЗ на специализированных технологических линиях.

Стальные трубы

7.2. Заготовка стальных труб включает операции очистки, окраски, сушки, резки, изгибания труб, снятия фасок, нарезки или накатки резьбы. Заготовленные прямые и угловые элементы труб комплектуют, маркируют, пакетируют или загружают в контейнеры, а также собирают в пакеты и блоки.

7.3. Перед окрашиванием трубы следует зачищать механическим способом (вращающимися металлическими ершами внутреннюю поверхность и щетками - наружную) или обрабатывать химическими методами, например, преобразователями ржавчины в соответствии с рекомендациями заводов-изготовителей.

7.4. При наличии на внутренней поверхности грата, который может повредить изоляцию проводов или кабелей при их прокладке, его необходимо удалить или притупить. Наиболее простой способ удаления грата - обкатка труб с помощью шестигранника.

7.5. Стальные трубы, поверхность которых не имеет антикоррозионных покрытий, должны быть окрашены лакокрасочными материалами: снаружи и изнутри при прокладке в установках с химически активными средами; только снаружи - при открытой прокладке в сухих, влажных, сырых, особо сырых, пыльных, жарких помещениях, наружных установках и в грунте. Трубы не следует окрашивать при прокладке в подливке пола, фундаментах и заштукатуриваемых бороздах.

7.6. Номенклатура лаков и красок для антикоррозионной защиты труб приведена в прил. 16.

7.7. Стальные трубы можно окрашивать, окуная их в ванну с краской и просушивая затем конвекционным или терморадиационным способами.

Применяют также окрашивание заготовленных трубных элементов методом распыления краски.

7.8. Окончательная окраска открыто проложенных труб и опорно-поддерживающих конструкций должна производиться генподрядной организацией в соответствии с требованиями дизайна помещения (установки) и учетом окружающей среды.

7.9. Резку труб следует выполнять на трубоотрезном механизме СОТ. Рекомендуется также применять плазменную резку труб с применением аппаратов АПР-403 (производства степанаванского завода), А1612 (производства института электросварки им. Патона) или им подобных.

7.10. Для снятия заусенцев и притупления кромок рекомендуется использовать универсальный райбер РУ и хвостовики ХК-1 и ХФ-1.

Нарезку резьбы на трубах следует выполнять на трубонарезном механизме СНТ с резьбонарезной головкой. На легких водогазопроводных и электросварных трубах резьба должна накатываться с помощью резьбонакатных головок ВНГТ или плашками завода «Фрезер».

7.11. Для изгибания труб рекомендуется применять универсальный трубогиб УШТМ-2. Для труб диаметром 16-40 мм используют штатные сегменты и ролики, а для труб большого диаметра - сегменты и ролики специального изготовления.

Технические данные механизмов приведены в прил. 17.

7.12. Перемещение труб на технологических линиях после каждой операции должно быть механизировано, для этого следует применять тележки, наклонные стеллажи, рольганги, кран-балки, тельферы.

7.13. Рекомендуемая компоновка технологической линии по обработке стальных труб с предварительной окраской приведена на рис.9, технические данные линии в прил. 18.

7.14. При заготовке труб необходимо учитывать следующее: трубы по ГОСТ 3262-75* выпускаются черными и оцинкованными, а по ГОСТ 10704-76 только черными; легкие трубы (ГОСТ 3262-75*) по согласованию с потребителем поставляются с накатанной резьбой; для использования муфт по ГОСТ 8966-75 на водогазопроводных трубах по ГОСТ 3262-75* должна нарезаться трубная цилиндрическая резьба по ГОСТ 6357-81 класса В.

Для изгибания и заготовки угловых элементов рекомендуется использовать трубы по ГОСТ 3262-75*, для прямых элементов - трубы по ГОСТ 10704-76.

7.15. Для соединения труб без резьбы, прокладываемых открыто в помещениях с нормальной средой, допускается применять гильзы из листовой стали, отрезки труб большего диаметра и раструбные муфты дли соединения труб сваркой. Эскиз раструбной муфты приведен на рис. 10, размеры - в табл. 10. Муфты следует изготовлять в МЭЗ из мерных отрезков труб методом выдавливания раструбов с предварительным разогревом или методом холодной раскатки

Пластмассовые трубы

7.16. Заготовку труб для открытой прокладки следует выполнять с применением поливинилхлоридных соединительных уголков, приведенных на рис. 11а с размерами по табл. 11, соединительных муфт - на рис. 12 с размерами по табл. 12, изготовляемых по ТУ 36-1728-81 и поставляемых централизованно дли организации концерна «Электромонтаж».

При отсутствии централизованной поставки соединительные уголки и муфты должны изготавливаться в МЭЗ из мерных отрезков труб, при этом уголки следует изготовлять с раструбами по рис. 11б.

Рис.9. Технологическая линия по обработке стальных труб с предварительной окраской.

1 - окрасочная камера, 2 - сушильная камера, 3 - стеллаж-накопитель, 4 - подъемник,

5 - транспортер, 6 - аппарат плазменной резки труб, 7 - сбрасыватель труб, 8 - транспортер,

9 - механизм центровки труб, 10 - механизм нарезки резьбы, 11 - трубогиб

Рис.10. Муфта раструбная из трубы по ГОСТ 10704-76*

Таблица 10

Наружный диаметр трубы, мм

Размер муфты, мм

7.17. Резку труб в стационарных условиях необходимо производить на устройствах и станках со стальными дисковыми пилами А, профиль 1 по ГОСТ 980-80, толщиной 1,5-4,0 мм, с шагом зубьев 3-4 мм и разводом зубьев 0,5-0,6 мм или абразивными армированными кругами по ТУ 2-036-761-78 с шероховатыми боковыми поверхностями.

7.18. Рекомендуются следующие режимы резания труб:

скорость вращения 2000-3000 об/мин;

скорость резания стальными дисками 33-41 м/с;

то же, абразивными армированными кругами 50-65 м/с;

подача 0,05-0,07 м/с.

7.19. В монтажной зоне целесообразно применять ручные ножовки по металлу или столярные ручные пилы.

7.20. Снятие фасок на концах труб в стационарных условиях следует производить конусными фрезами или райберами с применением механизированного устройства, в монтажной зоне - ручным приспособлением или драчевым напильником.

7.21. Нагрев мерных отрезков труб для формования раструбов при изготовлении соединительных муфт и изгибания соединительных уголков следует производить в ваннах с глицерином или гликолем, нагревателях с инфракрасным излучением или термошкафах.

7.22. Температура теплоносителя для нагрева отрезков труб из различных материалов приведена в табл. 13.

Таблица 13

Температура теплоносителя, °С

7.24. Соединительные муфты и уголки следует изготавливать в МЭЗ, как правило, на механизированных технологических линиях, состоящих из механизма мерной резки труб с накопителем, механизма образования раструбов с последующим изгибанием заготовки с заданным радиусом и углом изгиба. При этом заготовки из ПЭ труб необходимо перегибать на угол 6-10° от требуемой величины изгиба. Схема механизма для изготовления муфт приведена на рис. 13, угловых элементов - на рис. 14. Технические данные механизмов приведены в приложениях 19, 20.

7.25. Охлаждение отформованных угловых элементов и муфт с раструбами следует производить в фиксированном положении сжатым воздухом или водой до температуры 28-35°С. Эскизный чертеж муфты приведен на рис. 15, размеры муфт в табл. 15.

7.26. Формование раструбов при изготовлении муфт и угловых элементов следует производить с помощью набора оправок (рис. 16) с размерами по табл. 16. Оправка является рабочим инструментом механизмов для изготовления муфт и уголков в МЭЗ. Оправки аналогичной формы и размеров или универсальные, многоступенчатые изготавливают из легких сплавов, а также твердой пластмассы и используют для работы в монтажной зоне.

Рис.13. Механизм для изготовления муфт

1 - нагревательная печь с накопителем, 2 - отсекатель, 3 - зажимное устройство,

4 - раструбообразователи, 5 - устройство сброса деталей, 6 - пульт управления.

Рис.14. Механизм для изготовления угловых элементов

1 - нагревательная печь, 2 - накопитель, 3 - пуансон, 4 -матрица, 5 - раструбообразователь,

6 - сбрасыватель, 7 - пульт управление

Таблица 15

Рис. 16 Оправка для образования раструбов

7.27. Углы изгиба уголков, как правило, принимают 90° и 135°. При прокладке труб по трассе с углом поворота 120° и 150° соединительные уголки на участке изгиба подогревают горелкой и догибают или разгибают в монтажной зоне.

7.28. Радиус изгиба труб должен быть десятикратным по отношению к наружному диаметру труб для прокладки в бетонных фундаментах и грунте, шестикратный - для прокладки в подливке пола и открытой прокладки, но не менее допустимых радиусов изгиба проводов и кабелей, прокладываемых в данных трубах.

7.29. Для прокладки в фундаментах и межфундаментных пространствах более трех труб по одной трассе рекомендуется комплектовать и заготавливать трубные пакеты и блоки.

7.30. Сборка пакетов и блоков должна выполняться с соблюдением минимальных расстояний между трубами. Для ПЭ труб эти расстояния указаны в табл. 16, 17. Концы труб многослойных блоков для удобства соединения отдельных секций блока рекомендуется заготавливать ступенчато таким образом, чтобы концы каждого последующего слоя были на 100 мм короче концов предыдущего слоя.

7.31. Для сборки и крепления пакетов и блоков необходимо учитывать расход дополнительных материалов из расчета их расхода на один погонный метр прокладываемых труб в следующем объеме (среднее значение): для прокладки в фундаментах и межфундаментных пространствах - сталь угловая 50x50x5 - 1,2 кг, профиль монтажный - 0,5 кг, стальная проволока диаметром 2,0 мм - 0,2 кг, отходы деловой древесины - 0,09 м 3 ; для прокладки в подливке пола на плитах перекрытия - профиль монтажный - 0,25 кг, скоба крепежная - 2 шт.

Пример исполнения пакетов и блоков приведен на рис. 17, 18, 19, 20.

7.32. Для изготовления в МЭЗ соединительных муфт и уголков в спецификации проекта должен быть предусмотрен дополнительный расход труб из расчета 0,2 м на 5 пог. м трубы.

7.33. Трубы из ПЭ и ПП с наружным диаметром до 50 мм не должны обрабатываться в МЭЗ, их следует поставлять в монтажную зону бухтами, за исключением случаев заготовки по замерам с предварительно затянутыми проводами.

7.34. Гофрированные НПВХ трубы экономически целесообразно предварительно заготавливать по замерам с затяжкой проводов к выполнением отпаек в коробках, например, для прокладки за подвесным потолком.

7.35. Трубные заготовки, изготовленные в МЭЗ или укомплектованные из нормализованных элементов, должны быть промаркированы в соответствии с проектом, связаны в пакеты или уложены в контейнеры, обрешетку. На контейнерах, пакетах и блоках должна быть закреплена маркировочная бирка с указанием наименования объекта, места укладки труб, номера проводки.

Таблица 16

Наружный диаметр труб, мм

Минимальные расстояния между осями соседних труб в однослойном пакете при наружном диаметре, мм

Стальные трубы для электропроводок применяют только в тех случаях, когда по условиям среды и категории помещений (например, взрывоопасные) другие виды электропроводок запрещены.

В электропроводках используют стальные трубы: тонкостенные (электросварные сечением 15—20 мм) и водогазопроводные (обыкновенные, легкие сечением 15—80 мм). Тонкостенные трубы запрещается применять для прокладки в помещениях сырых, особо сырых, взрывоопасных, с химически агрессивной средой, в наружных установках, в земле. Ответственной операцией монтажа стальных труб является их соединение между собой. Наиболее надежным считают соединение стандартной водогазопроводной муфтой, выполненной с резьбой, паклей и суриком; такое соединение обязательно в помещениях сырых, жарких, с химически агрессивной средой, взрыво- и пожароопасных и во всех помещениях, где применяют скрытую прокладку труб. Для соединения тонкостенных труб муфтой с резьбой требуется выполнение на концах труб накатной резьбы. Ее выполняют специальной резьбонакатной головкой.

В сухих помещениях с нормальной средой часто применяют безрезьбовые соединения. Определение размеров труб с учетом сложности затяжки проводов в трубы и конфигурацией трассы приведены в табл. и на рис.

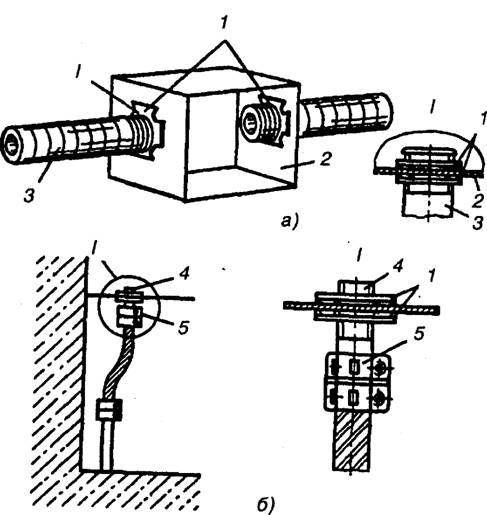

а — общий вид электропроводки в стальных трубах; б — соединение труб манжетом с винтами; в

соединение труб манжетом с клиновой обоймой; г — соединение труб под электросварку; д — соединение труб на резьбе; е —- соединение труб муфтой с раструбами; ж — ввод в коробки на резьбе; з — ввод в коробку с помощью гильзы с обваркой по периметру (d — наружный диаметр трубы); и — ввод в коробку с помощью патрубка и манжеты с клиновой обоймой; к — ввод в коробку с помощью заземляющих гаек; а — ввод в коробку с помощью втулок, привариваемых к коробке

Ориентировочная оценка сложности затяжки проводов и кабелей в трубопроводы (схемы 1—20)

Заготовка трубных блоков является трудоемкой работой, поэтому современные мастерские заготовительных участков оснащают специальными трубогибами, механическими пилами, станками для чистки труб.

Главными видами изолирующих труб, применяемых в электропроводках, являются резиновые полутвердые (эбонитовые) и пластмассовые (винипластовые, полиэтиленовые и полипропиленовые).

Поскольку полиэтилен и полипропилен деформируются под воздействием жиров, нефтепродуктов и длительного влияния дневного света, трубы из этих материалов применяют преимущественно для скрытых прокладок.

Обработку труб из полиэтилена и полипропилена и их монтаж ведут при плюсовых температурах, так как при температуре ниже 0° С они становятся хрупкими.

Внутри полиэтиленовых и полипропиленовых труб устройство соединений и ответвлений проводов недопустимо; для этого служат распаечные коробки из стали, негорючей пластмассы или силумина. Надежным соединением полиэтиленовых и полипропиленовых труб является сварка. Ее выполняют специальным нагревательным инструментом.

Если техническими условиями монтажа герметичность соединений не обусловлена, то соединять полиэтиленовые и полипропиленовые трубы можно применяя гильзы из стали и резины, в которые без подогрева, при тугой посадке вводят концы труб.

Операции монтажа электропроводок в трубах выполняют в определенной технологической последовательности.

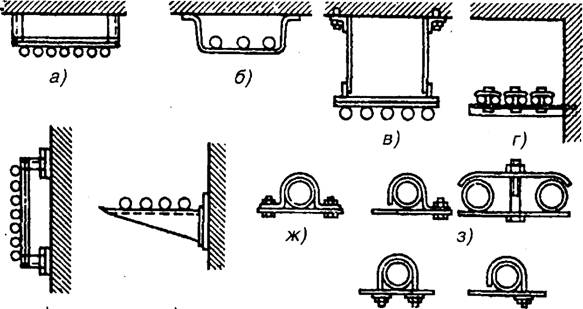

Применение перфорированных профилей и монтажных изделий для крепления труб:

a — швеллер; б — Z образный профиль; 1 — труба; 2— крепежная деталь; 3 — прямой

профиль; 4— пряжка; 5— болт

По рабочим чертежам проекта подготовляют трассу электропроводок в трубах. При этом уточняют ее направление и протяженность, выполняют привязку к технологическому оборудованию и электроприемникам по месту. При открытой прокладке труб размечают места установки электроконструкций и электроприемников, производят привязку концов труб, коробок, протяжных и ответвительных ящиков, крепежных деталей, опорных конструкций, поворотов трассы, мест проходов через стены и перекрытия. На прямых участках все коробки располагают на одной линии, параллельной архитектурным линиям здания. При обходе препятствий трассу трубной проводки располагают так, чтобы в трубах не скапливалась влага. При диаметре труб 15—20 мм их крепят через 2,5 м, при 25— 32 мм — через 3 м, при 40—80 мм — через 3,5 — 4м, при 100 мм — через 6 м. Расстояние от точек крепления труб электропроводок до угла поворота 150—200 мм, от труб отопления и горячего водоснабжения при параллельной прокладке не менее 100 мм, при пересечении — не менее 50 мм в свету.

При скрытой прокладке труб линии разметки трасс должны быть кратчайшими в любом направлении. Глубина заложения труб 20— 50 мм. Расстояние между протяжными коробками на прямых участках не более 75 м, при одном изгибе — 50 м, при двух изгибах — 40 м, при трех — 20 м, между точками крепления в борозде — 700-800 мм.

В местах пересечения трубами осадочных и температурных швов предусматривают специальные ящики с компенсаторами или гибкие компенсаторы.

Примеры монтажа электропроводок в трубах:

а — установочных заземляющих гаек; б — муфт У211— У219; У — гайки; 2 — стенки коробки; 3 — стальная труба; 4 — вводной патрубок; 5 — муфты TP

После выполнения пробивных работ устанавливают опорные конструкции и детали крепления (а, б). Расстояние опорных конструкций от основания—50—100 мм. При установке конструкций точно придерживаются горизонтальных и вертикальных линий разметки. Наименьший допустимый радиус изгиба трубы диаметром 50 мм при открытой прокладке равен четырехкратному диаметру трубы; при большем диаметре — шестикратному; при прокладке труб в бетонных массивах — десятикратному. Нормализованными являются углы поворота 90; 105; 120; 135 и 150° и радиусы изгиба 200; 400 и 800 мм. Концы мерных отрезков труб нарезают. Каждая труба в соединении должна иметь не менее пяти полных неповрежденных витков резьбы. Для труб с условным проходом 15—80 мм длина резьбы может быть короткой (14—30 мм) или длинной (50—100 мм).

Соединение водогазопроводных труб между собой производят муфтами на резьбе; электросварных — на накатной резьбе или манжетами, приваренными к трубам в двух-трех точках. Соединение труб в местах изгиба не разрешается.

Соединение труб с коробами, ящиками, корпусами электрооборудования производят заземляющими гайками, муфтами на резьбе, ввертыванием трубы в резьбовую часть коробки или ящика, манжетами и патрубками (рис. а, б). При соединении труб их уплотняют фторопластовым уплотнительным материалом (лентой ФУМ шириной 10—15, толщиной 0,08—0,12 мм), наматывая его в два-три слоя по часовой стрелке на короткую резьбу трубы.

Способы крепления труб к опорным конструкциям:

а — в — потолочных опорных конструкций из уголка, перфорированной полосы и на подвесках; г — е — настенных опорных конструкций и кронштейнов; ж — и — хомутов, полухомутов и двух однолапковых скоб и накладок

Заготовленные трубы собирают в пакеты и блоки, комплектуют протяжными ящиками и ответвительными коробками и маркируют по порядковому номеру трубного журнала.

Следующей операцией монтажа является прокладка труб, которую выполняют непосредственно по строительному основанию или на опорных конструкциях. Одиночные трубы прокладывают по линии разметки. Для вертикальных блоков труб определяют линию оси, а горизонтальных — их верхние края.

При открытой прокладке одиночные трубы крепят скобами с одной или двумя лапками; к опорным конструкциям трубы крепят скобами, хомутами, накладками (рис. а — и).

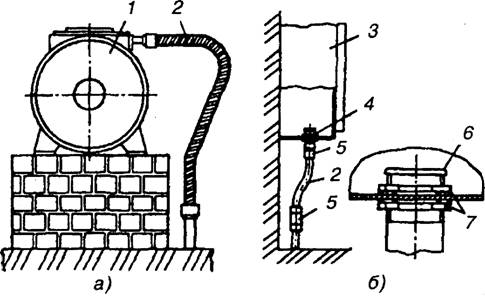

Скрыто прокладываемые трубы в бороздах «примораживают» алебастровым раствором с последующей заделкой штукатуркой. В полах, фундаментах трубы крепят к стальной арматуре или специальным опорам. Обход препятствий и подвод труб к двигателям и аппаратам осуществляют гибкими вводами. На технологических линиях МЭЗ, используя механизмы, заготовляют и обрабатывают провода и кабели. Далее их затягивают в трубы с помощью стальной проволоки, предварительно на концах труб устанавливают втулки.

Примеры применения гибких вводов:

а — ввод в двигатель; б — ввод в пусковой ящик; 1 — двигатель; 2 — гибкий ввод; 3 — пусковой ящик; патрубок; 5— муфта; 6 — втулка; 7— установочная гайка

Провода сечением до 50 мм 2 крепят через 30 м, сечением 70—150 мм 2 — через 20 м, сечением 185— 240 мм 2 — через 15 м. Завершающей операцией монтажа трубной электропроводки является заземление труб, которое выполняют приваркой — не менее чем в двух точках обходными перемычками достаточной проводимости. При параллельной прокладке нескольких труб их заземляют, приваривая поперечные стальные полосы.

Технология монтажа полимерных труб несколько отличается от монтажа стальных.

Разметка трубных трасс при открытой прокладке аналогична разметке трасс стальных труб: их крепления должны допускать свободное перемещение труб при линейном расширении или сжатии в зависимости от температуры окружающей среды. При диаметре трубы 20 мм расстояние между точками их крепления 500 мм, при 25 мм—700 мм, при 32 мм —900 мм; при 40 мм —1100 мм; при 50 мм—1300 мм; при 63 мм—1500 мм; при диаметре 25 мм расстояние между осями параллельно прокладываемых труб 65 мм; при 50—105; при 70—140; при 80—150 мм. При скрытой прокладке полимерных труб глубина замоноличивания труб бетонным раствором должна быть не менее 50 мм. Если нагрузка на полы незначительна, толщина слоя может быть уменьшена до 20 мм. В местах пересечения труб на них надевают стальную гильзу большего диаметра. Полиэтиленовые трубы прокладывают только скрыто.

Трасса их прокладки не должна совпадать или пересекаться с горячими поверхностями. Пластмассовый электротрубопровод нужно прокладывать ниже теплопровода.

Винипластовые трубы при изгибании предварительно нагревают, полипропиленовые — можно изгибать без нагрева, если температура окружающей среды выше 0° С.

Полиэтиленовые трубы соединяют между собой полиэтиленовыми муфтами или муфтами из термоусаживающихся материалов; винипластовые трубы — винипластовыми муфтами или муфтами с раструбом, применяя клей БМК-5 или ПКФ-147.