Рейтинг: 4.3/5.0 (1886 проголосовавших)

Рейтинг: 4.3/5.0 (1886 проголосовавших)Категория: Бланки/Образцы

Поверка — процесс определения органами государственной метрологической службы (или любыми другими уполномоченными организациями) пригодности измерительных устройств к использованию, осуществляемый на основании экспериментально устанавливаемых метрологических характеристик, а также подтверждающий их соответствие существующим обязательным требованиям. Обязательной поверке подвергаются измерительные средства, подлежащие (по техническим требованиям) государственному метрологическому надзору и контролю.

Калибровка — это совокупность некоторых операций, определяющих соотношение между значениями величин, полученных при помощи данного измерительного прибора, и соответствующими значениям величин, установленных при помощи эталона. Калибровка проводится для того, чтобы определить действительные метрологические характеристики конкретного измерительного прибора. Обычно калибровке подвергаются измерительные устройства, не требующие обязательного государственного метрологического надзора и контроля.

Отличие поверки от калибровки заключается в следующем:

1. Поверка — это проверка соответствия определенным стандартам. Калибровка — это приведение к определенным стандартам.

2. Поверка — обязательная процедура. Калибровка — процедура добровольная и необязательная.

3. Поверка осуществляется исключительно силами ГМС. Калибровка, кроме органов ГМС, может выполняться метрологической службой организации или предприятия, даже не имеющей соответствующей аккредитации.

22. Назовите, в каких случаях необходимо осуществлять процедуру «утверждения типа» средств измерений

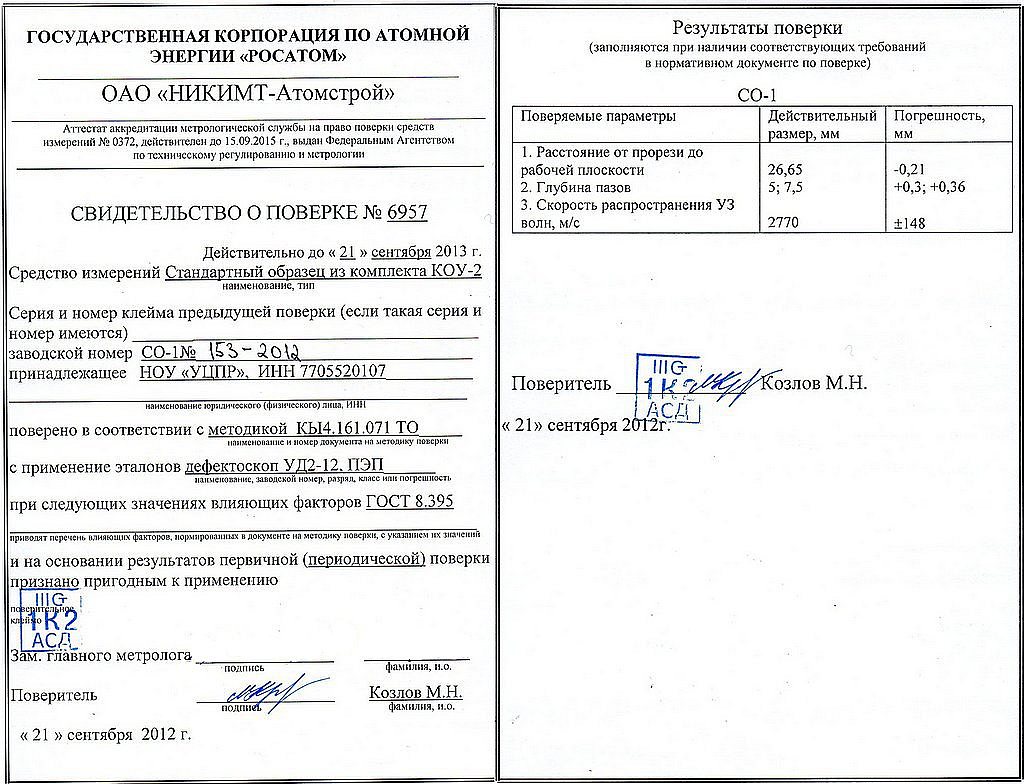

Тип стандартных образцов или тип средств измерений, применяемых в сфере государственного регулирования обеспечения единства измерений, подлежит обязательному утверждению. При утверждении типа средств измерений устанавливаются показатели точности, интервал между поверками средств измерений, а также методика поверки данного типа средств измерений.

Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа, порядок утверждения типа стандартных образцов или типа средств измерений, порядок выдачи свидетельств об утверждении типа стандартных образцов или типа средств измерений, установления и изменения срока действия указанных свидетельств и интервала между поверками средств измерений, требования к знакам утверждения типа стандартных образцов или типа средств измерений и порядок их нанесения устанавливаются федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативно-правовому регулированию в области обеспечения единства измерений. Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа и порядок утверждения типа стандартных образцов или типа средств измерений устанавливаются с учетом характера производства стандартных образцов и средств измерений (серийное или единичное производство).

Юридические лица и индивидуальные предприниматели, осуществляющие разработку, выпуск из производства, ввоз на территорию Российской Федерации, продажу и использование на территории Российской Федерации не предназначенных для применения в сфере государственного регулирования обеспечения единства измерений стандартных образцов и средств измерений, могут в добровольном порядке представлять их на утверждение типа стандартных образцов или типа средств измерений.

Дата добавления: 2015-05-08 ; просмотров: 190 | Нарушение авторских прав

Стандартные образцы состава и свойств веществ и материалов

Стандартные справочные данные

1. Российская система калибровки (РСК)Калибровка средств измерений — это совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и/или пригодности к применению средств измерений, не подлежащих государственному метрологическому контролю и надзору. Под пригодностью средства измерения подразумевается соответствие его метрологических характеристик ранее установленным техническим требованиям, которые могут содержаться в нормативном документе или определяться заказчиком. Вывод о пригодности делает калибровочная лаборатория.

Калибровка заменила ранее существовавшую в нашей стране ведомственную поверку и метрологическую аттестацию средств измерений. В отличие от поверки, которую осуществляют органы государственной метрологической службы, калибровка может проводиться любой метрологической службой (или физическим лицом) при наличии надлежащих условий для квалифицированного выполнения этой работы. Калибровка — добровольная операция и ее может выполнить также и метрологическая служба самого предприятия. Это еще одно отличие от поверки, которая, как уже сказано выше, обязательна и подвергается контролю со стороны органов ГМС.

Однако добровольный характер калибровки не освобождает метрологическую службу предприятия от необходимости соблюдать определенные требования. Главное из них — прослеживаемость, т.е. обязательная «привязка» рабочего средства измерений к национальному (государственному) эталону. Таким образом, функцию калибровки следует рассматривать как составную часть национальной системы обеспечения единства измерений. А если учесть, что принципы национальной системы обеспечения единства измерений гармонизованы с международными правилами и нормами, то калибровка включается в мировую систему обеспечения единства измерений.

Выполнение указанного требования ("привязки" к эталону) важно и с другой точки зрения: измерения — это неотъемлемая часть технологических процессов, т.е. они непосредственно влияют на качество продукции. В этой связи результаты измерений должны быть сравнимы, что достигается только передачей размеров единиц от государственных эталонов и соблюдением норм и правил законодательной метрологии. Доверие к продавцу продукции подкрепляется сертификатами о калибровке средств измерений, выданными от имени авторитетной национальной метрологической организации.

Внедрение калибровки в России имеет свои особенности. В Западных странах калибровочные работы расширялись и развивались, вырастая из потребностей повышения конкурентоспособности продукции, и при этом поверке (как обязательной функции) подлежала довольно ограниченная номенклатура средств измерений. В России же калибровка является продуктом разгосударствления процессов контроля за исправностью приборов. И, следовательно, отказ от всеобщей обязательности поверки вызвал к жизни функцию калибровки. Такой процесс либерализации метрологического контроля не всеми приветствуется и не проходит гладко. Метрологам как Государственной метрологической службы, так и метрологических служб предприятий приходится переходить от привычных, отработанных десятилетиями, форм взаимодействия к новым отношениям, что часто вызывает отрицательную реакцию.

Внедрению калибровки объективно мешает отсутствие конкуренции. Здесь проявляется определенное противоречие. С одной стороны, предприятия в соответствии с законом имеют право самостоятельно организовать у себя калибровку средств измерений и не заинтересованы (в отсутствие конкуренции) аккредитоваться у компетентных органов аккредитации на право проведения калибровочных работ. С другой стороны, предприятия понимают, что оторванность от государственной системы передачи размеров единиц от государственных эталонов по налаженной схеме рабочим средствам измерений может привести к потере точности и достоверности результатов измерений.

Возможны следующие варианты организации калибровочных работ:

• предприятие самостоятельно организует у себя проведение калибровочных работ и не аккредитуется ни в какой системе;

• предприятие, заинтересованное в повышении конкурентоспособности продукции, аккредитуется в Российской системе калибровки (РСК) на право проведения калибровочных работ от имени аккредитовавшей его организации;

• предприятие аккредитуется в РСК с целью выполнения калибровочных работ на коммерческой основе;

• предприятия, аккредитовавшиеся на право поверки средств измерений, одновременно получают аттестат аккредитации на право проведения калибровочных работ по тем же видам (областям) измерений;

• метрологические институты и органы Государственной метрологической службы регистрируются в РСК одновременно как органы аккредитации и как калибровочные организации;

• аккредитация предприятия в качестве калибровочной лаборатории в зарубежной калибровочной службе открытого типа.

На сегодняшний день еще не определились предпочтительные варианты организации калибровочного дела в России. Но о принципах организации РСК уже можно говорить. Российская система калибровки базируется на таких принципах, как добровольность вступления; обязательная передача размеров единиц от государственных эталонов рабочим средствам измерений; профессионализм и техническая компетентность субъектов РСК; самоокупаемость.

Основным стимулом вступления в РСК должно быть стремление к возрастанию степени доверия потребителей к показателям качества продукции. Стимулирует этот процесс и развивающаяся в стране система аккредитации испытательных лабораторий, которая охватывает и калибровочные организации. Кроме того, членство в РСК обеспечивает надлежащее информационное обеспечение калибровочной деятельности. Самоокупаемость РСК рассматривается как вполне реальный принцип, поскольку потребность в точных и достоверных результатах измерений возрастает. На рис. 1 представлена схема российской службы калибровки. Субъектами РСК являются:

• метрологические службы юридических лиц, аккредитованные на право калибровки средств измерений с использованием эталонов, подчиненных государственным эталонам единиц величин;

• государственные научные метрологические центры (метрологические институты Госстандарта России) и органы Государственной метрологической службы, зарегистрированные в РСК как аккредитующие органы, имеющие право аккредитовывать метрологические службы юридических лиц на право калибровки средств измерений;

• Госстандарт России, являющийся центральным органом РСК, координирующим деятельность субъектов РСК;

• ВНИИ метрологической службы, осуществляющий функции по организационному, методическому и информационному обеспечению деятельности РСК;

• совещательный орган РСК — Совет РСК, образованный Госстандартом России для формирования и обсуждения проектов решений центрального органа РСК по вопросам технической политики деятельности РСК.

Членами Совета РСК могут быть руководители аккредитующих органов, руководители аккредитованных метрологических служб, представители отраслей народного хозяйства и предприятий, научно-исследовательских институтов и объединений, а также других заинтересованных в РСК обществ и объединений. Вся деятельность субъектов РСК осуществляется на договорной основе. Контроль выполнения требований, предъявляемых к аккредитованным метрологическим службам, осуществляет орган Государственной метрологической службы по месту расположения данной метрологической службы. Орган аккредитации также осуществляет внутренний аудит и периодические ревизии для проверки своего соответствия предъявляемым требованиям.

Правовые основы калибровки средств измерений определяются ст. 23 Закона РФ "Об обеспечении единства измерений". Закон устанавливает границы применения калибровки: "средства измерений, не подлежащие поверке, могут подвергаться калибровке при выпуске из производства или ремонта, при ввозе по импорту, при эксплуатации, прокате и продаже". Закон устанавливает, что заинтересованные метрологические службы юридических лиц могут быть аккредитованы на право проведения калибровочных работ. Порядок аккредитации устанавливается Госстандартом России. В целях реализации этого положения Закона разработан документ: «ГСИ. Порядок аккредитации метрологических служб юридических лиц на право проведения калибровочных работ». Документ создан на основе анализа организации национальных калибровочных служб Англии, США, ФРГ и других стран, а также в соответствии с руководствами ИСО/МЭК, стандартами EN45001-45003 и Системой сертификации ГОСТ Р.

Рис. 1. Схема российской службы калибровки

Указанный документ устанавливает:

• порядок регистрации аккредитующих органов, порядок аккредитации метрологических служб юридических лиц и требования к ним;

• формы контроля за аккредитованными метрологическими службами, порядок аннулирования аттестата аккредитации, правила ведения Реестра РСК.

Проблему в становлении и развитии российской калибровочной службы составляет ее нормативное обеспечение. Практически пока нет методик калибровки, не установлены межкалибровочные интервалы с учетом конкретных групп приборов, не разработаны нормативы по стоимости калибровочных работ. Но вместе с тем внедрение и развитие калибровочных работ в России начались с временного применения достаточно хорошо разработанной ранее нормативной базы метрологической аттестации и поверки.

Межкалибровочным интервалом называют календарный промежуток времени, по истечении которого средство измерения должно быть направлено на калибровку независимо от его технического состояния. Аналогично этому понятиемежповерочного интервала. Различают три вида межкалибровочных (межповерочных) интервалов:

• первый вид— единый для всех средств измерений данного типа интервал, устанавливаемый на основе нормативных документов на этот вид средств измерений. В этом случае межповерочный (межкалибровочный) интервал определяется Госстандартом РФ при утверждении типа средства измерения по результатам испытаний. Величина интервала учитывает показатели метрологической безотказности и среднее значение времени использования средств измерений в нормальных условиях;

• второй вид— интервал, установленный в соответствии с конкретными условиями эксплуатации средств измерений данного типа в организациях и на предприятиях. Если назначенный интервал не совпадает с указанным в нормативных документах на данный тип средств измерений, его величину следует согласовать с Госстандартом или с аккредитированной им ведомственной метрологической службой. Для средств измерений, которые не подлежат госнадзору, межкалибровочный интервал определяется по решению метрологической службы юридического лица;

• третий вид — межповерочные (межкалибровочные) интервалы для средств измерений, предназначенных для ответственных измерительных операций, например, измерений, связанных с безаварийной работой атомных электростанций, газопроводов и т.п.

Индивидуальные интервалы предусмотрены также для вторичных и разрядных эталонов. Третий вид интервалов связан с учетом календарного времени эксплуатации средств измерений, так как из-за старения их деталей и узлов возрастают погрешности, что обусловило сокращение межповерочных интервалов. Согласование назначенных интервалов аналогично описанному для второго вида. Общим для всех видов межповерочных (межкалибровочных) интервалов является учет показателей метрологической безотказности средств измерений, в частности, такой ее составляющей, как средняя наработка на метрологический отказ. Этот показатель может быть определен в процессе испытаний средства измерения, по результатам которого рассчитывают время достижения наименьшего заданного значения вероятности отказа. Это время и служит основой для установления межповерочного (межкалибровочного) интервала.

2. Методы поверки (калибровки) и поверочные схемыДопускается применение четырех методов поверки (калибровки) средств измерений:

• непосредственное сличение с эталоном;

• сличение с помощью компаратора;

• прямые измерения величины;

• косвенные измерения величины.

Метод непосредственного сличения поверяемого (калибруемого) средства измерения с эталоном соответствующего разряда широко применяется для различных средств измерений в таких областях, как электрические и магнитные измерения, для определения напряжения, частоты и силы тока. В основе метода лежит проведение одновременных измерений одной и той же физической величины поверяемым (калибруемым) и эталонным приборами. При этом определяют погрешность как разницу показаний поверяемого и эталонного средств измерений, принимая показания эталона за действительное значение величины. Достоинства этого метода в его простоте, наглядности, возможности применения автоматической поверки (калибровки), отсутствии потребности в сложном оборудовании.

Для второго метода необходимкомпаратор — прибор сравнения, с помощью которого сличаются поверяемое (калибруемое) и эталонное средства измерения. Потребность в компараторе возникает при невозможности сравнения показаний приборов, измеряющих одну и ту же величину. Например, двух вольтметров, один из которых пригоден для постоянного тока, а другой — переменного. В подобных ситуациях в схему поверки (калибровки) вводится промежуточное звено — компаратор. Для приведенного примера потребуется потенциометр, который и будет компаратором. На практике компаратором может служить любое средство измерения, если оно одинаково реагирует на сигналы как поверяемого (калибруемого), так и эталонного измерительного прибора. Достоинством данного метода специалисты считают последовательное во времени сравнение двух величин.

Метод прямых измерений применяется, когда имеется возможность сличить испытуемый прибор с эталонным в определенных пределах измерений. В целом принцип этого метода аналогичен методу непосредственного сличения, но методом прямых измерений производится сличение на всех числовых отметках каждого диапазона (и поддиапазонов, если они имеются в приборе). Метод прямых измерений применяют, например, для поверки или калибровки вольтметров постоянного электрического тока.

Метод косвенных измерений применяется, когда действительные значения измеряемых величин невозможно определить прямыми измерениями либо когда косвенные измерения оказываются более точными, чем прямые. Этим методом определяют вначале не искомую характеристику, а другие, связанные с ней определенной зависимостью. Искомая характеристика определяется расчетным путем. Например, при поверке (калибровке) вольтметра постоянного тока эталонным амперметром устанавливают силу тока, одновременно измеряя сопротивление. Расчетное значение напряжения сравнивают с показателями калибруемого (поверяемого) вольтметра. Метод косвенных измерений обычно применяют в установках автоматизированной поверки (калибровки).

Поверочные схемыДля обеспечения правильной передачи размеров единиц измерения от эталона к рабочим средствам измерения составляют поверочные схемы, устанавливающие метрологические соподчинения государственного эталона, разрядных эталонов и рабочих средств измерений.

Поверочные схемы разделяют на государственные и локальные.

Государственные поверочные схемы распространяются на все средства измерений данного вида, применяемые в стране.

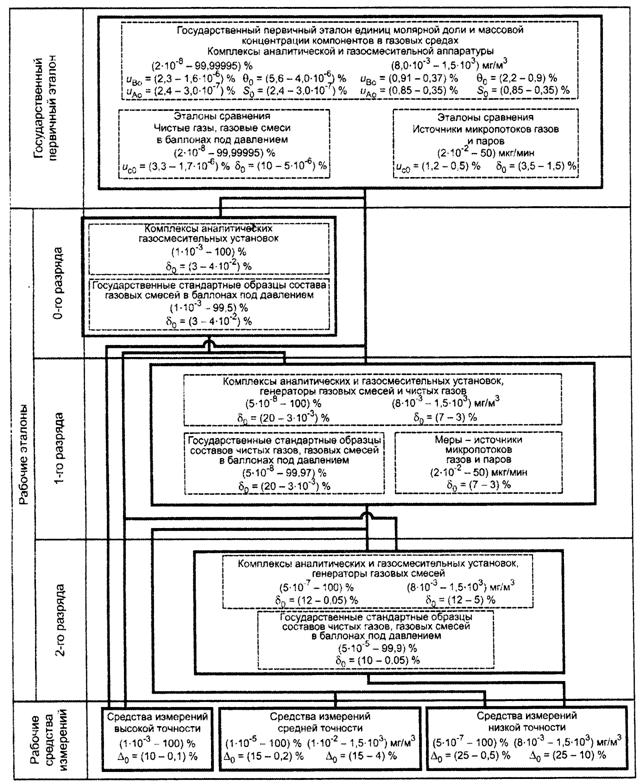

Локальные поверочные схемы предназначены для метрологических органов министерств, распространяются они также и на средства измерений подчиненных предприятий. Кроме того, может составляться и локальная схема на средства измерений, используемые на конкретном предприятии. Все локальные поверочные схемы должны соответствовать требованиям соподчиненности, которая определена государственной поверочной схемой (рис. 2). Государственные поверочные схемы разрабатываются научно-исследовательскими институтами Госстандарта РФ, держателями государственных эталонов.

В некоторых случаях бывает невозможно одним эталоном воспроизвести весь диапазон величины, поэтому в схеме может быть предусмотрено несколько первичных эталонов, которые в совокупности воспроизводят всю шкалу измерений. Например, шкала температуры от 1,5 до 1?10 5 К воспроизводится двумя государственными эталонами.

Государственные поверочные схемы утверждаются Госстандартом РФ, а локальные — ведомственными метрологическими службами или руководством предприятия.

Рассмотрим в общем виде содержание государственной поверочной схемы.

Наименование эталонов и рабочих средств измерений обычно располагают в прямоугольниках (для государственного эталона прямоугольник двухконтурный). Здесь же указывают метрологические характеристики для данной ступени схемы. В нижней части схемы расположены рабочие средства измерений, которые в зависимости от их степени точности (т.е. погрешности измерений) подразделяют на пять категорий: наивысшей точности; высшей точности; высокой точности; средней точности; низшей точности. Наивысшая точность обычно соизмерима со степенью погрешности средства измерения государственного эталона. В каждой ступени поверочной схемы регламентируется порядок (метод) передачи размера единицы. Наименования методов поверки (калибровки) располагаются в овалах, в которых также указывается допускаемая погрешность метода поверки (калибровки).

Рис. 2. Общий вид государственной поверочной схемы

Основным показателем достоверности передачи размера единицы величины является соотношение погрешностей средств измерений между вышестоящей и нижестоящей ступенями поверочной схемы. В идеале это соотношение должно быть 1:10, однако на практике достичь его не удается, и минимально допустимым соотношением принято считать 1:3. Чем больше величина этого соотношения, тем меньше уверенность в достоверности показаний измерительного прибора.

При разработке конкретных поверочных схем необходимо следовать приведенной схеме. Строгое соблюдение поверочных схем и своевременная поверка разрядных эталонов — необходимые условия для передачи достоверных размеров единиц измерения рабочим средствам измерений.

3. Стандартные образцы состава и свойств веществ и материалов

Под стандартными образцами принято понимать образцы веществ или материалов, химический состав или физические свойства которых типичны для данной группы веществ (материалов), определены с необходимой точностью, отличаются высоким постоянством и удостоверены сертификатом.

Стандартные образцы используются для градуировки, поверки и калибровки химического состава и различных свойств материалов (механических, теплофизических, оптических и др.). Стандартные образцы как мера с установленной погрешностью (классом точности) применяются непосредственно для контроля качества сырья и промышленной продукции путем сличения. По существу стандартные образцы служат для поддержания единства измерений, т.е. являются средствами измерений.

В основе классификации стандартных образцов лежат:

• разновидность характеристики, по которой проводится аттестация стандартного образца;

• метод анализа (сличения) объектов контроля со стандартным образцом;

• агрегатное состояние самого стандартного образца как материла (вещества);

Согласно этой классификации стандартные образцы подразделяют по первому признаку на образцы свойств материалов (веществ) и образцы состава материалов (веществ); по второму признаку различают стандартные образцы для химического, рентгеновского, спектроскопического и других видов анализа; по третьему признаку — стандартные образцы в твердом, жидком и газообразном состоянии; по метрологическому назначению (четвертый признак)— стандартные образцы для градуировки, поверки, контроля качества вещества и т.д.

Особо важное значение имеет категория стандартных образцов для установления чистоты веществ. Понятие особо чистых веществ связано с производством многих материалов современной техники, медицины и т.д. Стандартные образцы подвергаются специальным испытаниям, по результатам которых они получают свидетельства (сертификат) и вносятся в государственный реестр стандартных образцов, а он в свою очередь является составной частью (разделом) Государственного реестра средств измерений. В сертификате стандартного образца обязательно указывается срок годности, поскольку практически все вещества и материалы со временем изменяются вследствие воздействия факторов окружающей среды на их свойства. А от этого зависит достоверность результатов измерений.

К настоящему времени опубликованы данные более чем о 3,5 млн. веществ и материалов, что характеризует значимость такого средства измерений, как стандартные образцы состава и свойств веществ и материалов.

В России действует Государственная служба стандартных образцов (ГССО) в составе НПО "ВНИИМ им. Д.И. Менделеева". Главная цель этой службы — обеспечение любой организации, нуждающейся в проведении контроля качества своей продукции с помощью стандартных образцов, образцами и изготовление новых образцов по заявкам заинтересованных юридических лиц.

4. Стандартные справочные данные

Государственная служба стандартных справочных данных (ГСССД) как составная часть Государственной метрологической службы представляет собой специализированную общегосударственную систему, обеспечивающую на основе единых научных, методических и организационных положений проведение работы в области данных о физических константах и свойствах веществ (материалов).

Служба осуществляет сбор, обработку, оценку, хранение и стандартизацию указанных данных, а также справочно-информационное обслуживание потребителей соответствующих областей науки и производства.

Основные цели ГСССД: обеспечение наиболее эффективного использования веществ и материалов с помощью исчерпывающей оперативной информации об их свойствах; ускорение получения новых веществ и материалов и определение новых необходимых данных о них путем координации соответствующих работ; повышение производительности научного и инженерного труда уменьшением затрат на поиск информации; достижение соответствующего уровня точности значений физических констант, справочных данных и развитие международного сотрудничества в этой области.

Руководит ГСССД специализированный центр в составе информационной системы ВНИИКИ. В состав ГСССД, являющейся по своему характеру межотраслевой системой, включены многие организации Академии наук, промышленности и высшего образования. Служба издает справочники, библиографические указатели, обзоры, которые содействуют оперативному использованию проверенной, унифицированной информации о значениях физических констант, свойствах материалов и веществ заинтересованными организациями. Эти издания дают наиболее достоверный уровень сообщений о результатах исследовательских работ, связанных в том числе с созданием стандартных образцов веществ и материалов.

Уровень достоверности данных — весьма важный фактор результатов любой работы, их использующей. В этой связи справочные данные классифицируют на стандартные, рекомендуемые и информационные.

К стандартным справочным данным относят числовые значения физических констант, свойств материалов и веществ, которые получены на основе анализа и оценки достоверности результатов расчетов (измерений) и утверждены Госстандартом РФ.

К рекомендуемым справочным данным относят числовые значения физических констант, свойств материалов (веществ), которые получены путем оценки погрешности результатов измерений (расчетов). Эти данные подлежат утверждению в НПО "Элтест" Госстандарта РФ.

К информационным данным относят совокупность сведений об ассортименте (номенклатуре), свойствах и параметрах качества материалов (веществ), производимых и потребляемых в данный период времени.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МЕТАЛЛЫ И СПЛАВЫ. ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО ВИККЕРСУ

Поверка и калибровка твердомеров

State system for ensuring the uniformity of measurements. Metals and alloys. Vickers hardness test. Part 2. Verification and calibration hardness testers

ОКС 17.020

ОКСТУ 0008

Дата введения 2011-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании". а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом физико-технических и радиотехнических измерений Федерального агентства по техническому регулированию и метрологии на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

4 Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 6507-2:2005* "Материалы металлические. Определение твердости по Виккерсу. Часть 2. Поверка и калибровка твердомеров" (ISO 6507-2:2005 "Metallic materials - Vickers hardness test - Part 2: Verification and calibration of testing machines").

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке. - Примечание изготовителя базы данных.

При этом дополнительные слова (фразы, показатели, их значения) включенные в текст стандарта для учета потребностей экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены подчеркиванием сплошной горизонтальной линией.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения1 Область применения

Настоящий стандарт распространяется на метод поверки твердомеров для измерения твердости металлов и сплавов по шкалам Виккерса, в соответствии с ГОСТ Р ИСО 6507-1 .

Он определяет метод поэлементной поверки твердомеров для контроля основных функций работы твердомера и метод поверки по эталонным мерам твердости, предназначенный для контроля твердомера в целом. Метод поверки по эталонным мерам твердости может использоваться для контроля твердомера в процессе эксплуатации.

Если твердомер позволяет проводить измерения по другим методам твердости, то он должен независимо поверяться по шкалам каждого из этих методов.

Этот документ применим также и для портативных твердомеров.

2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ 8.335-2004 Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Основные условияПеред поверкой необходимо проверить исправность функционирования твердомера. Твердомер должен функционировать в соответствии с Руководством производителя по эксплуатации.

Примечание - Необходимо контролировать с особым вниманием:

a) способность шпинделя, удерживающего наконечник, свободно перемещаться по направляющей;

b) плотное крепление наконечника в шпинделе;

c) приложение и снятие испытательной нагрузки без ударов и вибраций, исключающее их влияние на результаты измерений;

d) в случае, когда измерительное устройство вмонтировано в прибор:

- отсутствие влияния на результат измерения перехода от режима нагрузки к режиму измерения;

- отсутствие влияния подсветки на результат измерения;

- совпадение центра отпечатка с центром поля зрения.

Устройство подсветки измерительного микроскопа должно производить равномерную подсветку по всему наблюдаемому полю и обеспечивать максимальную контрастность между восстановленным отпечатком и поверхностью вокруг отпечатка.

4.1 Общие положения

4.1.1 Поэлементная поверка твердомера выполняется при температуре (23±5) °С. Если поверка выполняется при температурах вне указанного диапазона, значение температуры указывается в протоколе поверки.

4.1.2 Метрологические характеристики средств измерений, используемых при поверке, должны соответствовать требованиям национальных стандартов РФ.

4.1.3 Поэлементная поверка включает:

a) поверку испытательной нагрузки;

b) поверку алмазного наконечника;

c) поверку измерительного устройства;

d) поверку параметров цикла нагружения.

4.2 Поверка испытательной нагрузки

4.2.1 Все используемые в твердомере испытательные нагрузки должны быть измерены. Измерения величины каждой нагрузки необходимо проводить не менее чем в трех положениях шпинделя, равномерно распределенных вдоль его рабочего хода.

4.2.2 Должны быть выполнены по три измерения для каждой испытательной нагрузки и каждого положения шпинделя.

4.2.3 Испытательная нагрузка должна измеряться одним из двух следующих методов:

- посредством динамометра в соответствии с ГОСТ 9500 ;

- посредством уравновешивания с помощью эталонных грузов с погрешностью не более ±0,2%, или другим методом, обеспечивающим такую же точность.

4.2.4 Каждое измеренное значение прикладываемой нагрузки должно соответствовать номинальному значению испытательной нагрузки, с допустимым отклонением, указанным в таблице 1.

4.3 Поверка алмазного наконечника

4.3.1 Грани алмазной пирамиды с квадратным основанием должны быть отполированы и не иметь поверхностных дефектов (см. приложение А).

4.3.2 Поверка формы пирамиды может быть сделана прямым методом измерения или методом измерения проекции контура пирамиды на экран.

4.3.3 Угол между противоположными гранями алмазной пирамиды должен составлять 136°±0,5° (см. рисунок 1).

Примечание - Угол между противоположными гранями алмазной пирамиды может быть также определен путем измерения угла между противоположными ребрами. Этот угол должен быть: 148,11°±0,76°.

Рисунок 1 - Угол алмазной пирамиды

Рисунок 1 - Угол алмазной пирамиды

4.3.4 Угол между осью алмазной пирамиды и осью держателя наконечника (перпендикулярного к посадочной плоскости) должен быть меньше, чем 0,50°. Четыре грани пирамиды должны сходиться в точке, а максимально допустимая длина перемычки между противоположными гранями (рисунок 2) указана в таблице 2.

Рисунок 2 - Перемычка на вершине алмазного наконечника (схематически)где - длина линии перемычки на вершине алмазного наконечника;

- алмазная пирамида Виккерса, вид сверху

Рисунок 2 - Перемычка на вершине алмазного наконечника (схематически)

Примечание - Длина диагонали отпечатка определяет необходимое увеличение измерительного устройства в соответствии со следующим условием:

где - увеличение измерительного устройства.

Для отпечатков с длиной диагонали <0,035 мм это условие может не выполняться, но общее увеличение микроскопа должно быть не менее 400.

При измерении твердости по Виккерсу твердых сплавов разрешение измерительных устройств определено в [1].

4.4.2 При поверке измерительного устройства по объект-микрометру измерения делаются, как минимум, на пяти интервалах для каждого рабочего диапазона.

Предельно допустимая погрешность не должна превышать значений, указанных в таблице 3.

4.5 Поверка параметров измерительного цикла

Параметры измерительного цикла должны контролироваться по времени с неопределенностью (±1) с и должны соответствовать циклу измерения, определенному в ГОСТ Р ИСО 6507-1 .

5 Поверка по эталонным мерам твердостиПоверка по эталонным мерам твердости должна выполняться при температуре (23±5) °С с использованием мер твердости, поверенных в соответствии с ГОСТ 8.335. Меры калиброванные в соответствии с [2] используются для контроля состояния твердомера между поверками. Если поверка выполняется при температурах вне указанного диапазона, она указывается в протоколе поверки.

5.1 Твердомер поверяется при каждой испытательной нагрузке. Для каждой испытательной нагрузки должны быть отобраны две эталонные меры твердости из диапазонов твердости, представленных ниже. Меры должны быть выбраны так, чтобы для поверки использовалась одна эталонная мера для каждого диапазона твердости:

- от 400 HV до 600 HV

5.2 Если в твердомере используется только одна испытательная нагрузка, то для его поверки должны быть использованы три эталонных меры, по одной из каждого диапазона, представленного в 5.1.

5.3 На каждой эталонной мере должны быть сделаны и измерены пять отпечатков. Измерение твердости должно проводиться в соответствии с ГОСТ Р ИСО 6507-1 .

5.4 Погрешность измерения диагоналей отпечатка не должна превышать значений, указанных в таблице 3.

5.5 В особых случаях, поверка твердомера может быть выполнена только по одному значению эталонной меры твердости, соответствующему приблизительно тем значениям твердости изделий, которые могут быть получены при последующих испытаниях на твердость.

5.6 Среднее арифметическое значение длин двух диагоналей отпечатков, расположенных в порядке возрастания, должно рассчитываться по формуле (1)

5.7 Размах (повторяемость) результата измерений

Размах результата измерений твердомера при определенных условиях поверки определяется разностью:

где - размах результата измерений;

- большее из средних длин диагоналей;

- меньшее из средних длин диагоналей.

Размах результата измерений выражается в процентах . который вычисляется по формуле (3)

где - размах результата измерений твердости.

В случае если размах результата измерений твердомера не удовлетворяет требованиям таблицы 4, твердомер считают непригодным к применению.

* В дополнении рекомендуется проводить поверку наконечника каждые 2 года использования.

** Поэлементная поверка этих параметров может быть выполнена последовательно (до тех пор пока твердомер не пройдет поверку по мерам твердости) и поэлементная поверка не требуется, если можно показать (то есть используя эталонный наконечник), что наконечник был причиной ошибки при поверке по мерам твердости.

Примечание - Поверка твердомера по эталонным мерам твердости проводится во всех перечисленных случаях.

Свидетельство о поверке/калибровке твердомера должно включать следующую информацию:

a) ссылка на настоящий стандарт;

b) метод поверки (поэлементная поверка и/или поверка по мерам твердости);

c) идентификационные данные твердомера;

d) средства поверки (эталонные меры, динамометры и др.);

e) нагрузки, при которых поверялся твердомер;

f) температура при проведении поверки;

g) результаты измерений;

h) дата проведения поверки и ссылки на институт, проводивший поверку ;

i) полученные метрологические характеристики при поверке.

Приложение А (справочное). Информация об алмазных наконечникахОпыт показывает, что некоторые из первоначально удовлетворяющих требованиям наконечников разрушаются через довольно небольшое время. Это происходит вследствие небольших трещин, сколов и других повреждений на поверхности наконечника. Если такие повреждения обнаруживаются в процессе использования, то наконечники можно восстановить шлифованием. В противном случае, небольшие дефекты на поверхности быстро приводят к большим разрушениям и делают наконечник непригодным к использованию.

- состояние наконечника необходимо проверять постоянно, с помощью визуального контроля при внедрении в эталонную меру твердости;

- поверку наконечника производить нельзя, если в наконечнике выявлены дефекты;

- перешлифованные или другим образом восстановленные наконечники должны быть заново поверены.

Приложение В (справочное). Неопределенность результатов измерений при поверке/калибровке твердомераВ.1 Поэлементная поверка твердомера

В.1.1 Поверка испытательной нагрузки

Комбинированная относительная стандартная неопределенность поверки/калибровки испытательной нагрузки вычисляется в соответствии со следующим соотношением (В.1)

где - относительная неопределенность силоизмерительного устройства (из свидетельства о поверке/калибровке);

- относительная стандартная неопределенность испытательной нагрузки, воспроизводимой твердомером.

Неопределенность измерений эталонного силоизмерительного устройства (динамометра) указана в прилагаемом свидетельстве о поверке/калибровке.

Влияние таких факторов, как

может быть существенным, и они должны учитываться при использовании силоизмерительного устройства. В зависимости от конструкции силоизмерительного устройства, необходимо контролировать совпадение вертикальной оси симметрии силоизмерительного устройства и оси наконечника.

Пример - Неопределенность измерений силоизмерительного устройства (из свидетельства о поверке/калибровке):0,12% (2)

Поверяемое значение нагрузки на силоизмерительном устройстве 294,2 Н.

Таблица В.1 - Результаты поверки испытательной нагрузки

Результат примера показывает, что относительное отклонение испытательной нагрузки, с учетом неопределенности измерений эталонного силоизмерительного устройства, удовлетворяет требованию раздела 4.2, и не превышает ±1%.

В.1.2 Поверка оптического измерительного устройства

Комбинированная относительная стандартная неопределенность эталонного измерительного устройства вычисляется по формуле (В.2)

где - относительная неопределенность измерений эталонного объект-микрометра, из свидетельства о поверке/калибровке при 1;

- относительная неопределенность измерений, определяемая разрешением измерительного устройства;

- относительная стандартная неопределенность измерений твердомера.

Неопределенность измерений эталонного оптического измерительного устройства (объект-микрометра) указана в прилагаемом свидетельстве о поверке/калибровке.

Влияние таких факторов, как:

не оказывает существенного влияния на неопределенность измерений объект-микрометра.

Пример - Неопределенность измерений линейной шкалы:0,0005 мм (2)

Разрешение измерительного устройства: 0,1 мкм

Таблица В.4 - Результаты поверки измерительного устройства

Результат примера показывает, что отклонение измерительного устройства с учетом неопределенности измерений длины интервала эталонного измерительного устройства, удовлетворяет требованию раздела 4.4 и не превышает ±0,5%.

В.1.3 Поверка алмазного наконечника

Наконечник, состоящий из алмазной пирамиды и ее оправы, не может быть поверен на самом приборе. Свидетельство о поверке/калибровке наконечника с указанием его геометрических отклонений по 4.3 должны выдавать аккредитованные центры.

В.1.4 Поверка цикла измерения

В разделе 4.5 допускаемое отклонение каждой части цикла испытаний составляет ±0,5 с. При измерениях с помощью обычного измерительного устройства (секундомера) неопределенность результатов измерения равна ±0,1 с. Следовательно, нет необходимости в оценке неопределенности результатов этих измерений.

B.2 Поверка твердомера по эталонным мерам твердости

При поверке/калибровке твердомера по эталонным мерам твердости проверяется действие всех элементов твердомера в совокупности, а также определяется размах и отклонение твердомера от истинного значения твердости.

Неопределенность измерений твердомера при поверке/калибровке его по эталонным мерам твердости на основе результатов поверки по эталонным мерам твердости равна

где - неопределенность поверки/калибровки эталонной меры твердости в соответствии со свидетельством о поверке/калибровке при 1;

- изменение значения твердости эталонной меры с момента ее последней поверки/калибровки вследствие дрейфа (незначительный при использовании эталонных мер твердости, соответствующих стандарту);

- стандартная неопределенность твердомера при измерении эталонной меры твердости;

- неопределенность, обусловленная разрешением твердомера.

Твердость эталонной меры(400,0±5,0) HV30

Неопределенность измерений по эталонной мере твердости±5,0 HV30

Таблица В.7 - Результаты поверки твердомера по эталонным мерам твердости