Рейтинг: 4.9/5.0 (1826 проголосовавших)

Рейтинг: 4.9/5.0 (1826 проголосовавших)Категория: Бланки/Образцы

Лекция. Задачи и методы сопротивления материалов. Растяжение и сжатие.

Возведение сооружений и строительство машин (которые далее будем называть конструкциями) начинается с составления проекта, в котором определяют форму, размеры и материал конструкции. Каждая конструкция составляется из отдельных деталей, взаимно соединенных между собой. Эти детали будем называть элементами конструкций. В процессе эксплуатации элементы в той или иной степени участвуют в работе и подвергаются действию различных внешних факторов: нагрузок, изменений температуры.

Под влиянием внешних сил элементы конструкций изменяют свою первоначальную геометрическую форму, объем и размеры. Такое изменение называют деформацией.

Величина деформации может при определенных условиях нарушить нормальную работу конструкции и даже оказаться опасной для целости того или иного элемента.

Для обеспечения нормальной и безопасной работы конструкция должна удовлетворять условиям прочности, жесткости и надежности.

Прочность– это способность конструкции выдерживать заданную нагрузку, не разрушаясь.

Жесткость – способность конструкции под действием внешних сил сопротивляться возникновению деформации.

Надежность – свойство конструкции выполнять заданные функции, сохраняя свои эксплуатационные показатели в определенных нормативных пределах в течение требуемого промежутка времени.

Этими вопросами и занимается наука сопротивление материалов.

Сопротивление материалов – наука, в которой изложены принципы и методы расчета элементов конструкций на прочность, жесткость и надежность.

Кроме этих требований, проектируемые сооружения должны удовлетворять требованиям наибольшей экономичности и долговечности.

Основные формы элементов конструкций

При всем разнообразии видов элементов конструкций их можно свести к сравнительно небольшому числу основных форм.

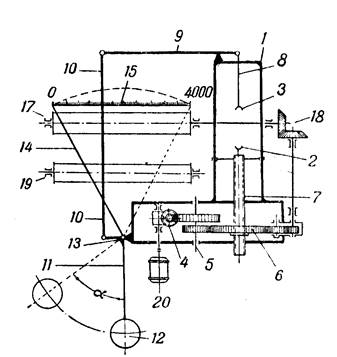

Стержень или брус – тело, у которого один размер (длина) значительно превышает два других (поперечных) размера (рис. 1).

В машиностроении встречаются стержни как прямолинейные (рис. 1, а), так и криволинейные (рис. 1, б), как постоянного (рис. 1, а), так и переменного (рис. 1, в) сечения.

Стержни, у которых толщина стенки значительно меньше габаритных размеров поперечного сечения, называют тонкостенными (рис. 1, г). В настоящее время они широко применяются в строительных конструкциях, судо- и особенно в авиастроении.

Оболочка представляет собой тело, ограниченное криволинейными поверхностями, расположенными на близком расстоянии друг от друга.

Поверхность, которая делит толщину оболочки на равные части, называется срединной. По форме срединной поверхности различают оболочки цилиндрические (рис. 2, а), конические (рис. 2, б), сферические (рис. 2, в) и др. К оболочкам относятся неплоские стенки тонкостенных резервуаров, котлов, купола зданий, обшивки фюзеляжа, крыла и других частей летательных аппаратов, корпуса подводных лодок и т. д.

Если срединная поверхность представляет собой плоскость, то расчетный объект называют пластинкой (рис. 2, г). Встречаются пластинки круглые (рис. 2, д), прямоугольные (рис. 2, г) и других очертаний. К пластинкам могут быть отнесены плоские днища и крышки резервуаров, перекрытия инженерных сооружений, диски турбомашин и т. п.

Тела, у которых все три размера одного порядка, называют массивными телами. К ним относятся фундаменты сооружений, подпорные стенки и т. п.

Основные виды деформаций.

Как уже говорилось, под действием нагрузок конструкция деформируется, т. е. форма и размеры ее могут изменяться.

Деформации бывают упругие, т. е. исчезающие после прекращения действия вызвавших их сил, и пластические, или остаточные, - не исчезающие.

Деформации элементов конструкций могут быть очень сложными, но эти сложные деформации всегда можно представить состоящими из небольшого числа основных видов деформаций.

Основными видами деформаций элементов конструкций являются:

1. растяжение (рис. 3, а) илисжатие (рис. 3, б). Растяжение или сжатие возникает, например, в случае, когда к стержню по его оси приложены противоположно направленные силы.

2. сдвиг илисрез (рис. 4). Сдвиг или срез возникает, когда внешние силы смещают два параллельных плоских сечения стержня одно относительно другого при неизменном расстоянии между ними;

Величина смещения  называется абсолютным сдвигом. Отношение абсолютного сдвига к расстоянию

называется абсолютным сдвигом. Отношение абсолютного сдвига к расстоянию  между смещающимися плоскостями называют относительным сдвигом. Вследствие малости угла

между смещающимися плоскостями называют относительным сдвигом. Вследствие малости угла  при упругих деформациях его тангенс принимают равным углу перекоса рассматриваемого элемента. Следовательно, относительный сдвиг

при упругих деформациях его тангенс принимают равным углу перекоса рассматриваемого элемента. Следовательно, относительный сдвиг

.

.

3. кручение (рис. 5). Кручение возникает при действии на стержень внешних сил, образующих момент относительно оси стержня;

Деформация кручения сопровождается поворотом поперечных сечений стержня относительно друг друга вокруг его оси. Угол поворота одного сечения стержня относительно другого, находящегося на расстоянии. называют углом закручивания на длине. Отношение угла закручивания  к длине называют относительным углом закручивания:

к длине называют относительным углом закручивания:

6. изгиб (рис. 6). Деформация изгиба заключается в искривлении оси прямого стержня или в изменении кривизны кривого стержня.

В прямых стержнях перемещения точек, направленные перпендикулярно к начальному расположению оси, называют прогибами и обозначают буквой  . При изгибе происходит также поворот сечений стержня вокруг осей, лежащих в плоскостях сечений. Углы поворота сечений относительно их первоначальных положений обозначают буквой

. При изгибе происходит также поворот сечений стержня вокруг осей, лежащих в плоскостях сечений. Углы поворота сечений относительно их первоначальных положений обозначают буквой  .

.

Основные гипотезы науки о сопротивлении материалов.

Для построения теории сопротивления материалов принимают некоторые допущения (гипотезы) относительно структуры и свойств материалов, а также о характере деформации.

7. Гипотеза о сплошности материала. Предполагается, что материал сплошь заполняет форму тела. Атомическая теория дискретного состояния вещества во внимание не принимается.

8. Гипотеза об однородности и изотропности. В любом объеме и в любом направлении свойства материала считаются одинаковыми. В некоторых случаях предположение об изотропии неприемлемо. Например, свойства древесины вдоль и поперек волокон существенно различны.

9. Гипотеза о малости деформации. Предполагается, что деформации малы по сравнению с размерами тела. Это позволяет составлять уравнения статики для недеформированного тела.

10. Гипотеза об идеальной упругости материала. Все тела предполагаются абсолютно упругими.

Перечисленные выше гипотезы намного упрощают решение задач по расчету на прочность, жесткость и устойчивость. Результаты расчетов хорошо сходятся с данными практики.

Внутренние силы. Метод сечений.

Внутри любого материала имеются внутренние междуатомные силы, наличие которых определяет способность тела воспринимать действующие на него внешние силы, сопротивляться разрушению, изменению формы и размеров. Приложение к телу внешней нагрузки вызывает изменение внутренних сил. В сопротивлении материалов изучаются дополнительные внутренние силы. В сопротивлении материалов они называются просто внутренними силами.

Внутренние силы – силы взаимодействия между отдельными элементами конструкций или между отдельными частями элемента, возникающие под действием внешних сил.

Чтобы численно установить величину внутренних сил пользуются методом сечений.

Метод сечений сводится к четырем действиям:

2. Отбрасывают любую отрезанную часть тела (желательно наиболее сложную), а ее действие на оставшуюся часть заменяют внутренними силами, чтобы оставшаяся исследуемая часть находилась в равновесии (рис.8);

Полученные силы (N, Qy, Qz) (рис. 9) и моменты (Мк, Мy, Mz) называют внутренними силовыми факторами в сечении

Для внутренних силовых факторов приняты следующие названия:

4. Находят внутренние силовые факторы, составляя шесть уравнений равновесия статики для рассматриваемой части рассеченного тела.

Если в сечении выделить бесконечно малую площадку  и предположить, что внутренние силы, приложенные к его различным точкам, одинаковы по величине и направлению, то равнодействующая их

и предположить, что внутренние силы, приложенные к его различным точкам, одинаковы по величине и направлению, то равнодействующая их  будет проходить через центр тяжести элемента (рис. 10).

будет проходить через центр тяжести элемента (рис. 10).

Разделим эти элементарные силы на площадь. получим величины, называемые напряжениями в точке проведенного сечения.

;

;  ;

;  ,

,

Напряжение – внутренняя сила, отнесенная к единице площади в данной точке рассматриваемого сечения.

Напряжение измеряется в единицах напряжения - паскалях (Па) и кратных ему – (кПа, МПа)

Иногда кроме нормальных и касательных напряжений рассматривают еще и полное напряжение

Понятие «напряжение » играет очень важную роль в расчетах на прочность. Поэтому значительная часть курса сопротивления материалов отводится изучению способов вычисления напряжений и .

Растяжение и сжатие

Центральным растяжением (сжатием) называется такой вид деформации, при котором в поперечном сечении бруса возникает только продольная сила (растягивающая и сжимающая) а все остальные внутренние силовые факторы равны нулю.

Растягивающие продольные силы принято считать положительными, а сжимающие – отрицательными.

Продольные силы определяются с помощью метода сечений.

Решение. Стержень может быть разделен на участки по местам приложения нагрузок и по местам изменения поперечного сечения.

Рассмотрим равновесие нижней части стержня, заменив действие верхней части на нижнюю часть стержня продольной силой  , предварительно направив ее в сторону растяжения рассматриваемой части.

, предварительно направив ее в сторону растяжения рассматриваемой части.

Из условия равновесия статики:

Положительный знак продольной силы говорит о том, что первый участок растянут.

Значение продольной силы не зависит от координаты. поэтому на всем участке значение продольной силы постоянно и равно  .

.

Второй участок ограничен точками приложения сил и  . Направим ось вдоль оси участка вверх с началом координат в точке приложения силы (начало второго участка).

. Направим ось вдоль оси участка вверх с началом координат в точке приложения силы (начало второго участка).

Рассмотрим равновесие нижней части стержня, заменив действие верхней части на нижнюю часть стержня продольной силой  , предварительно направив ее в сторону растяжения рассматриваемой части.

, предварительно направив ее в сторону растяжения рассматриваемой части.

Из условия равновесия статики:

;

;

Знак минус говорит о том, что второй участок сжат.

Аналогично для третьего участка :

;

;

Полученные результаты для большей наглядности удобней представить в виде графика (эпюрыN ), показывающего изменение продольной силы вдоль оси стержня. Для этого проводим нулевую (базовую) линию параллельно оси стержня, перпендикулярно которой будем в масштабе откладывать значения осевых усилий (рис. 1.11, д). В одну сторону откладываем положительные значения, в другую - отрицательные. Эпюра заштриховывается перпендикулярно нулевой линии, а в нутрии эпюры ставится знак откладываемой величины. Рядом указываются значения откладываемых величин. Рядом с эпюрой в кавычках указывается название эпюры («N») и через запятую - единицы измерения (кН)

Отсутствие поперечных сил при растяжении (сжатии) дает основание предположить, что в каждой точке поперечного сечения касательные напряжения равны нулю.

Продольная сила в сечении бруса является равнодействующей нормальных напряжений, действующих в плоскости поперечного сечения.

Закон распределения напряжений может быть определен из эксперимента. Установлено, что если на стержень нанести прямоугольную сетку, то после приложения продольной нагрузки вид сетки не изменится, она по-прежнему останется прямоугольной, а все линии прямыми. Поэтому можно сделать вывод о равномерном по сечению распределении продольных деформаций и перейти к гипотезе плоских сечений.

Гипотеза плоских сечений :поперечные сечения стержня, плоские и нормальные к его оси до деформации остаются плоскими и нормальными к оси и при деформации.

Так как одинаковым удлинениям соответствуют одинаковые напряжения, то напряжения  всех волокон в поперечном сечении будут одинаковы. Тогда

всех волокон в поперечном сечении будут одинаковы. Тогда

,

,

Отметим, что полученное выражение справедливо для сечений достаточно удаленных от мест приложения сосредоточенных нагрузок. Вблизи приложения нагрузок распределение напряжений носит сложный характер.

Для обеспечения прочности стержня должно выполняться условие прочности -конструкция будет прочной, если максимальное напряжение ни в одной точке нагруженной конструкции не превышает допускаемой величины

ни в одной точке нагруженной конструкции не превышает допускаемой величины , определяемой свойствами данного материала и условиями работы конструкции. то есть

, определяемой свойствами данного материала и условиями работы конструкции. то есть

.

.

,

,

- коэффициент запаса прочности. Величина коэффициента запаса прочности назначается в пределах

- коэффициент запаса прочности. Величина коэффициента запаса прочности назначается в пределах  , а иногда и более, с учетом многих факторов, в частности, точности принятых расчетных соотношений, условий эксплуатации конструкции, особых требований по безопасности работы, норм, принятых в отрасли промышленности. В машинах и аппаратах химических производств

, а иногда и более, с учетом многих факторов, в частности, точности принятых расчетных соотношений, условий эксплуатации конструкции, особых требований по безопасности работы, норм, принятых в отрасли промышленности. В машинах и аппаратах химических производств  .

.

Испытания механических свойств материалов

Для определения опасных напряжений необходимо провести испытания образцов материала на растяжение и сжатие (более подробно эта тема рассмотрена в методических указаниях к лабораторным работам по сопротивлению материалов (1 часть)»

Испытания материалов на растяжение (сжатие) заключается в построении кривых зависимостей между величиной удлинения (укорочения) и величиной силы  , которая вызвала данное удлинение (укорочение). От диаграммы растяжения в координатах и можно, разделив все ординаты на площадь поперечного сечения образца

, которая вызвала данное удлинение (укорочение). От диаграммы растяжения в координатах и можно, разделив все ординаты на площадь поперечного сечения образца  , а абсциссы на первоначальную длину образца

, а абсциссы на первоначальную длину образца  , перейти к диаграмме в координатах и

, перейти к диаграмме в координатах и  , где:

, где:

Диаграмма - более удобна и лучше отражает физические свойства материала, так как она не зависит от геометрических размеров испытываемого образца.

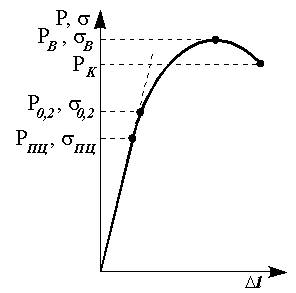

Рассмотрим характерные точки диаграммы - растяжения малоуглеродистой стали (рис. 12, кривая 1), которые характеризуют прочность исследуемого материала. Данная диаграмма называется диаграммой условных напряжений, так как напряжения определяются отношением силы на первоначальную площадь поперечного сечения.

Диаграмма истинных напряжений (рис. 12, кривая 2) в диапазоне напряжений, соответствующих характеристикам прочности, мало отличается от диаграммы условных напряжений, поэтому на практике используют диаграммы условных напряжений.

Рис. 12 Диаграммы растяжения в координатах - .

До определенного значения напряжения имеет место линейная зависимость между величинами относительного удлинения и напряжения. Материал в данном случае подчиняется закону Гука – закону пропорциональности нагрузки и деформации.

,

,

где коэффициент пропорциональности  -модуль продольной упругости(модуль Юнга). величина которого постоянна для каждого материала. Он характеризует жесткость материала, т.е. способность сопротивляться деформированию под действием внешней нагрузки..

-модуль продольной упругости(модуль Юнга). величина которого постоянна для каждого материала. Он характеризует жесткость материала, т.е. способность сопротивляться деформированию под действием внешней нагрузки..

Максимальное напряжение , до которого материал подчиняется закону Гука, называется пределом пропорциональности .

, до которого материал подчиняется закону Гука, называется пределом пропорциональности .

Выше предела пропорциональности наблюдается нелинейная зависимость напряжения от относительной деформации.

До какого то значения напряжения после снятия нагрузки материал все еще не имеет остаточных деформаций.

Наибольшее напряжение  , до которого остаточная деформация при разгрузке не обнаруживается, называется пределом упругости.

, до которого остаточная деформация при разгрузке не обнаруживается, называется пределом упругости.

Предел упругости является характеристикой, не связанной с законом Гука. Предел упругости может иметь значение как выше, так и ниже значения предела пропорциональности. Эти напряжения близки друг к другу и обычно различием между ними пренебрегают.

При каком то значении напряжения удлинение образца растет при практически постоянном значении растягивающей силы. Такой процесс деформации называется текучестью материала.

Наименьшее напряжение  , при котором деформация образца происходит при постоянном растягивающем усилии, называется пределом текучести.

, при котором деформация образца происходит при постоянном растягивающем усилии, называется пределом текучести.

Для металлов, не имеющих площадки текучести, предел текучести определяют условно как напряжение, при котором остаточная деформация составляет 0,2 %.

После стадии текучести материал вновь приобретает способность увеличивать сопротивление дальнейшей деформации.

Напряжение, соответствующее максимальной нагрузке  , которую может воспринимать образец, называется пределом прочности или временным сопротивлением.

, которую может воспринимать образец, называется пределом прочности или временным сопротивлением.

После достижения максимального усилия при дальнейшем растяжении образца деформация происходит, главным образом, на небольшой длине образца. Это ведет к образованию местного сужения в виде шейки и к падению силы (рис. 12. кривая 1), несмотря на то, что истинное напряжение в сечении шейки непрерывно растет (рис. 12. кривая 2).

Полное удлинение, полученное образцом перед разрушением, уменьшится после разрыва, так как в частях образца исчезнут упругие деформации.

Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена Рпц и используется для вычисления предела пропорциональности:

где F0 – начальная площадь поперечного сечения образца.

Пределом пропорциональности sпц называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е, как тангенс угла наклона этой прямой.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости:

Пределом упругости sуп называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок СД – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Рт. соответствующая точке Д, используется при определении физического предела текучести:

Пределом текучести sт называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов.

Зона ВД называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом происходит изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной, образец приобретает способность воспринимать возрастающее усилие до значения Рmax – точка Е на диаграмме. Это усилие используется для вычисления временного сопротивления или предела прочности:

Пределом прочности называется напряжение, соответствующее максимальной нагрузке, достигнутой в ходе испытаний.

Зона ДЕ называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечное сечение изменяется незначительно, но также равномерно.

При максимальном или несколько меньшем усилии на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка. Дальнейшая деформация происходит в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Рк. а напряжения – истинным сопротивлением разрыву:

где Fк – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести.

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва d (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение d уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва y (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

Диаграмма растяжения характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение-деформация»: все ординаты делят на первоначальную площадь поперечного сечения F0. а все абсциссы – на первоначальную длину рабочей части l0. В результате получаем диаграмму напряжений, которая имеет тот же вид, что и диаграмма растяжения, так как F0 и l0 постоянны. Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений F0 и l0 в процессе испытания. Поэтому определенные ранее пределы пропорциональности, текучести и прочности являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных. Заметное отклонение истинных напряжений от условных происходит после предела текучести, так как сужение сечения становится более значительным. Особенно сильно возрастает разница между напряжениями после образования шейки. Диаграмма напряжений, построенная с учетом сужения площади поперечного сечения и местного увеличения деформаций, называется диаграммой истинных напряжений .

Некоторые диаграммы растяжения не имеют ярко выраженной площадки текучести, например, для низколегированных сталей, сплавов алюминия (рис.28). В этих случаях вместо физического предела текучести определяют условный предел текучести s0,2 (точка Д) – напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца.

Описание: Механические характеристики строительных материалов устанавливаются в опытах с образцами. Диаграмма растяжения образца из малоуглеродистой стали. Условность напряжения в том что при определении напряжения вместо истинной площади поперечного сечения образца вводится первоначальная. Предел упругости условное напряжение повышение которого вызывает незначительные остаточные деформации при разгрузке образца

Дата добавления: 2015-01-14

Размер файла: 712.8 KB

Работу скачали: 10 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Механические свойства материалов при растяжении и сжатии на http://refleader.ru/

Механические свойства материалов при растяжении и сжатии.

Механические характеристики строительных материалов устанавливаются в опытах с образцами. С точки зрения различия в механических свойствах материалы при кратковременном действии нагрузки и обычной температуре (+20) условно делятся на упруго-пластичные, упруго-хрупкие и упруго-вязкие.

а) Диаграмма растяжения образца из малоуглеродистой стали.

Испытанию на растяжение обычно подвергаются цилиндрические образцы с расчетной длиной и первоначальным диаметром. Растягивающая нагрузка в испытательной машине возрастает постепенно с определенной скоростью, обусловленной ГОСТ, без толчков и ударов.

Участок 0-1-участок линейной пропорциональности - представляет прямую линию. Нагрузка и деформация прямо пропорциональны друг другу, материал подчиняется закону Гука. Точка 1 является точкой перехода прямой в кривую. Выше этой точки линейное соотношение между не имеет место.

Предел пропорциональности -максимальное условное напряжение, до которого материал подчиняется закону Гука. Условность напряжения в том, что при определении напряжения вместо истинной площади поперечного сечения образца. вводится первоначальная. Естественно, что при растяжении. истинный предел пропорциональности больше вычисленного.

При увеличении растягивающей силы за величиной деформация начинает расти быстрее нагрузки. Можно найти такую нагрузку. до которой материал имеет лишь упругие деформации.

Предел упругости -условное напряжение повышение которого вызывает незначительные остаточные деформации при разгрузке образца (0,001-0,03%).При дальнейшем увеличении нагрузки диаграмма имеет ярко выраженный криволинейный вид с выпуклостью вверх, до тех пор, пока вблизи точки не начнут возникать значительные удлинения без заметного роста растягивающей силы (горизонтальный участок 3-3 ’ ).

Предел текучести - условное напряжение, при котором происходит течение материала, т.е. увеличение деформации при постоянной (примерно) нагрузки.

При нагрузке на поверхности зеркально шлифованного образца под углом 45 0 к продольной оси появляются так называемые линии Чернова - Людерса (полосы скольжения). Они вызваны взаимным перемещениям частиц материала. На участке (3-3 ’ ) стержень может удлиниться 10-15 раз больше, чем до предела пропорциональности.

После образования площадки текучести материал вновь начинает сопротивляться дальнейшему растяжению (упрочняется), а участок (3 ’ -4) называется зоной упрочнения. До максимальной силы продольное удлинение поперечное сужение образца почти равномерно по всей расчетной длине образца.

Предел прочности (или предел временного сопротивления) -наибольшее условное напряжение, которое выдерживает образец при испытании до разрушения.Начиная с точки 4, поведение образца резко меняется: деформации удлинения и сужения сосредотачиваются в одном месте образца. Небольшой участок образца около этого места подвергается в дальнейшем наибольшему напряжению. Это влечет за собой местное сужение поперечного сечения, образуется «шейка» (иногда наблюдается образование «шейки» одновременно в нескольких местах). Вследствие уменьшения площади поперечного сечения для дальнейшего удлинения образца нужна все меньшая сила. Наконец при нагрузке происходить разрыв образца.

Истинное напряжение (напряжение в момент разрыва образца)-равно отношению силы к площади сечения «шейки».

Свойства материала при разгрузке стремиться восстановить свою первоначальную форму и размеры называется упругостью, а свойства материала деформироваться в необратимой форме, сохраняя заданные размеры и форму под нагрузкой-пластичностью. Поэтому сталь и многие металлы называются упруго-пластичными материалами. Полная деформация таких материалов.

Отношение полного удлинения при разрушении образца к первоначальной длине есть мера пластичности материала, т.е. способности получать большие остаточные деформации при разрушении. Если это отношение выражено в процентах, то её называют остаточным относительным удлинением образца.

Остаточное относительное сужение -величина для оценки пластических свойств материала.

Наклеп (или нагортовки)-Повторная нагрузка вызывает удлинения, материал подчиняется закону Гука вплоть до напряжения. Повышается предел пропорциональности материала (повышается и условный предел текучести -напряжение при котором остаточные деформации достигают 0,2%). Явление изменения свойств материала в результате предварительного пластического деформирования носит название наклепа или нагортовки. При дальнейшем нагружении диаграмма продолжается по кривой и предел прочности остается неизменным.

Если же наклепанный стержень нагрузить через достаточно большое время, то повышается и предел прочности. Такое изменение свойства материала принято называть естественным старением. Оно может быть ускорено термической обработкой (искусственное старение). Наклёп и старение широко используются в технике- натяжка электропроводов, цепей, троссов перед установкой, холодная прокатка поверхности валиками и т.д.

При сжатии металлов явление наклепа протекает так же, как и при растяжении. Однако наклеп, вызванный предварительным растяжением понижает пределы пропорциональности и текучести при сжатии. Это явление носит название эффекта Баушингера. Аналогичные результаты получаются при испытании на кручение в одном, а потом в противоположном направлении.

Диаграмма сжатия образца из малоуглеродистой стали.

Применяются цилиндрические образцы с отношением высоты к диаметру равным. Для более длинных образцов в опытах трудно избежать влияния продольного изгиба. Образец помещается между двумя плитами пресса, которые, сближаясь, деформирует его. Сжимаемый в продольном направлении образец стремится расшириться в поперечных направлениях. Однако из-за трения между плитами пресса и торцами образца расширение происходит не свободно. В результате образец приобретает вид бачонка.

Особенности свойств упруго пластичных материалов при сжатии:

Разрушение материала не происходит, под действием приложенной силы образец принимает бочкообразную форму, а затем превращается в диск;

Диаграмма растяжения – сжатия упруго – хрупких материалов (на примере чугуна)

Вид образца до и после испытания

Особенности свойств упруго-хрупких материалов (чугун, бетон, природные камни и т.д.) при растяжении и сжатии:

В испытаниях определяют предел прочности. Обычно при сжатии по абсолютной величине больше при растяжении ( для чугуна ). Т.е. показатель прочности упруго-хрупких материалов при сжатии больше, чем при растяжении;

Диаграмма испытаний анизотропных упруго – вязких материалов (на примере древесины).

Испытание анизотропных материалов (древесина, слоистые пластмассы) производится в нескольких направлениях (вдоль и поперек волокон- в опытах с древесиной). Вид образцов из древесины до и после испытания

Особенности механических свойств древесины при растяжении и сжатии:

При растяжении вдоль волокон предел прочности материала в несколько раз (до 10) больше, чем предел прочности поперек волокон. а полные деформации к моменту разрушения наоборот.

Механизм упругой и пластической деформации.

Твердые тела разделяются на аморфные и кристаллические. Аморфные (стекло, пластмассы) в своем поведении обнаруживают качества сходные с вязкой жидкостью, свойства их не носят стабильного характера, резко зависят от времени действия сил. В связи с этим рассмотрим механизм деформирования металлов.

Металлы и их сплавы, представляют собой полукристаллические тела, т.е. состоят из множества мелких кристаллов, называемые кристаллитами и зернами. Прочность металлов и сплавов определяются прочностью зерен и соединением их между собой. Внутри кристаллов, атомы металлов располагаются в определенном порядке, образуя правильную пространственную решетку, называемую кристаллической решеткой. Строение её зависит от свойств атомов и физических условий кристаллизации. Между атомами кристаллической решетки существуют постоянные силы взаимодействия, система которых в ненагруженном кристалле строго определена, также как и расположение самих атомов.

Под влиянием внешних сил изменяются расстояния между атомами. Если смещения невелики и силы межатомного взаимодействия не преодолены, то после снятия нагрузки атомы возвращаются в первоначальное положение устойчивого равновесия. Так протекает упругая деформация.

Если внешние силы увеличиваются, то возрастают и внутренние. Возникает пластическая деформация, а в дальнейшем и разрушения.

Пластическая деформация металлов происходит в результате смещения одного слоя атомов кристаллической решетки относительно другой на целое число элементов решетки (упрощенная идеализированная модель изображена на рисунке). Это явление называется скольжением. Расстояние “а” между атомами остается неизменным. Каждый предыдущий атом занимает место последующего. Кристалл сохраняет свои свойства, меняя лишь конфигурацию. На поверхности тела из упруго-пластичных материалов в момент течения появляются полосы скольжения.

Точные теоретические расчеты позволяют определить усилия, при которых должна появляться пластическая деформация скольжения. В действительности эта деформация образуется при уровнях напряжений в сотни раз меньше теоретических. Это объясняется наличием в реальных металлах дефектов и несовершенств кристаллической решетки. Например, отсутствие (выпадение) в кристаллической решетке одного или нескольких атомов, называемое вакансией, или слоя атомов, называемое дислокацией, а также внедрение (включение) частиц элементов другого химического состава. В результате при невысоких уровнях напряжений вакансии, дислокации перемещаются через кристалл. При этом переход атомов в соседнее положение происходит не одновременно по всей плоскости скольжения, а распространяется подобно волне или подобно последовательному опрокидыванию брусков, в случае представленном на рисунке. Толкнув первый брусок, мы опрокинем последовательно все, на что потребуется энергии меньше, чем для опрокидывания всех брусков одновременно.

Возникшее в одном кристалле пластическое смещение не может возрастать неограниченно, т.к. оказывается блокированным соседними, более удачно ориентированными кристаллами. Этим объясняется упрочнение материала и увеличение сил при наличии пластической деформации. Повышение сопротивления движению дислокаций приводит к увеличению прочности металлов, например при включении в материал нитей или опилок другого материала. Получены бездислокационные (бездефектные) нитевидные металлические кристаллы “усы”, обладающие прочностью близкой к теоретической. Установлено, что при большом количестве вакансий, дислокаций, ориентированных определенным образом, удается также повысить прочность материала, т.к. наблюдается эффект гашения, например одной дислокации при встрече другой.

Влияние различных факторов на механические свойства материалов.

Влияние изменения температуры.

Свойства материалов зависит от температуры тела Т. Изменение температуры, оказывает наименьшее влияние на каменные (естественные и искусственные) материалы. Металлы, их сплавы и полимеры существенно изменяют механические характеристики при изменении температуры.

При действии высоких температур материалы должны обладать жаростойкостью (способность противостоять химическому воздействию, например газовой среде) и жаропрочностью (способностью сохранять механические свойства). Свойство материалов не размягчаться или слабо размягчаться при достаточно длительном воздействии высокой температуры, как температура каления, называется красностойкостью (для стали. Сейчас созданы специальные сплавы и металлокерамические материалы, которые надежно применяются при.

При низких температурах надо применять материалы, не обладающие хладноломкостью.

Влияние скорости нагружения и деформирования.

При увеличении скорости нагружения. а следовательно, и скоростей напряжений и деформации. пластические материалы увеличивают сопротивляемость деформированию. У металлов влияние проявляется при значительной разнице в скоростьях. Сильно зависят от свойства пластмасс.

Сравнение результатов статических и динамических испытаний малоуглеродистой стали, на растяжение при комнатной температуре показывает следующее:

Влияние продолжительности действия нагрузки на механические свойства материалов.

Загрузив образец из реального материала, который подчиняется закону Гука, получим график зависимости относительных деформации от времени. При напряжениях (участок ВС) происходит нарастание во времени упругих деформаций после приложения нагрузки, а при напряжении (участок EF ) – убывание упругих деформаций после снятия нагрузки. Это явление носит название упругого последействия.

В вязких материалах явление последействия (уже не упругого) проявляется в двух видах: ползучести и релаксации.

Процесс нарастания во времени остаточной деформации при постоянном напряжении и температуре называется ползучестью. Этот процесс для бетонов, древесины при обычной температуре может быть затухающим или незатухающим. Затухающая ползучесть не опасна, незатухающая - заканчивается разрушением (точка F ). Поэтому для таких материалов вводится понятие предела длительного сопротивления - под которым понимается максимальное напряжение, превышение которого вызывает незатухающую ползучесть, приводящую к разрушению. Для древесины. для бетонов.

В металлах при обычной температуре (Т=20 0 С) ползучесть не проявляется, а возникает при высоких температурах (для стали при Т=400 0 С). Причем на участках ВВ’ и DE ’, называемыми участками установившейся ползучести, в теоретических расчетах вводится допущение о равенстве скоростей деформирования и параллельности прямых ВВ’ и DE ’. При ползучести растягивающие деформации происходит за счет пластических деформаций, которые после снятия нагрузки не исчезают.

При неизменных напряже-ниях с течением времени проис-ходит рост деформации. то для того чтобы была неизменной. необходимо снижение напряжений. Явление самопроизвольного уменьшения напряжений при постоянной деформации и температуре Т тела, вследствие уменьшения упругой деформации и увеличения на ту же величину пластической деформа-ции называется релаксацией напряжений На участке АВ (вначале выдержки) скорость уменьшения напряжений велика. В дальнейшем (участок ВС) уменьшается и кривая напряжений приближается к горизонтальной асимптоте соответствующей. Релаксация при обычной температуре наблюдается в деревянных, пластмассовых, бетонных элементах, а при высоких температурах и в металлических элементах (уменьшение натяжения заклепок, болтов).

Ползучесть и релаксация это проявление вязкости свойства материала изменять напряженное и деформированное состояние во времени. Но эти явления обнаруживаются в определенных частотных случаях режима: ползучесть в случае постоянства напряжений. а релаксация – постоянства деформации. Увеличение пластических деформации происходит при релаксации за счет уменьшения упругих деформаций при неизменной длине элемента при ползучести – исключительно за счет увеличения длины элемента.

Механические свойства материалов при растяжении и сжатии на http://refleader.ru/

Другие похожие работы, которые могут вас заинтересовать.