Рейтинг: 4.2/5.0 (1900 проголосовавших)

Рейтинг: 4.2/5.0 (1900 проголосовавших)Категория: Инструкции

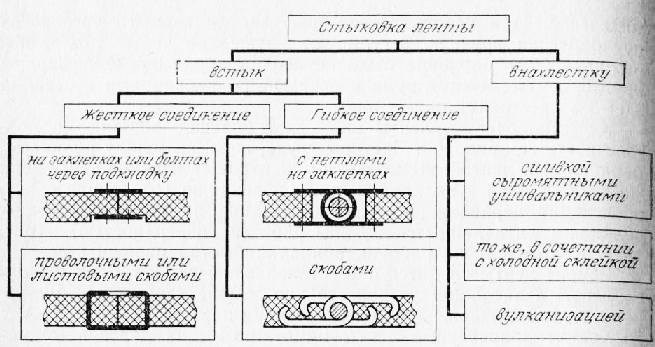

Место стыка является наиболее слабой и недолговечной частью конвейерной ленты. Различные способы стыковки обеспечивают прочность соединения ленты на 50—80%, а долговечность на 60 — 90%. Поэтому выбор способа стыковки (рис. 1) должен отвечать, с одной стороны, производственным возможностям его выполнения, а с другой — условиям работы конвейера (роду груза, климатическим воздействиям и т. п.). Необходимо отметить, что при соединении путем вулканизации у ленты наивысшие показатели прочности и долговечности, так как в этом случае не уменьшается ее прочность и не разрушаются внутренние слои в процессе работы, тогда как при соединении элементами, внедряющимися в ленту, уменьшается площадь поперечного сечения и появляются концентраторы напряжения, что в конечном итоге вызывает в ленте разрывы. Если прочность стыка, выполненного путем вулканизации условно принять за 1, то прочность ленты при холодной склейке составит 0,5—0,6, сшивке без склеивания — 0,3, соединениях встык — 0,3—0,5.

Рис. 1. Способы стыковки резинотканевых лент

При выполнении стыка необходимо стремиться к тому, чтобы детали соединения не выступали за поверхность ленты и не образовывали углубления. Это уменьшит возможность повреждения роликов и барабанов и предотвратит дополнительный захват лентой груза.

Технология стыковки ленты состоит из следующих операций: разделки кромок и подготовки концов ленты, натяжения ленты до совмещения ее концов, соединения концов. Стыковать необходимо при полностью ослабленном натяжном устройстве и снятых в зоне работы на длине 4—6 м роликоопорах.

Каждый очередной слой ленты снимают в пределах одной полки. При этом не должна повреждаться наружная поверхность прокладки, образующей полку. Окончательно поверхности полок подготавливают к соединению, размягчая растворителем остатки резины и соскабливая их ручным скребком.

Для натяжения ленты используют полиспаст, соединенный с винтовыми зажимами, которые закрепляют на ленте на расстоянии 5 м от ее концов. При натяжении ленты с текстильным каркасом сначала выбирают слабину, а затем вытягивают примерно на 1% ее длины, чтобы предотвратить ускоренную вытяжку в начальный период работы.

При стыковке концов ленты путем склейки поверхности полок протирают бензином и 2—3 раза промазывают тонким слоем резинового клея. Каждый слой подсушивают в течение 15—20 мин. Концы ленты подгоняют один к другому, сжимают и помещают под пресс на 8 —12 ч.

Наиболее надежное соединение обеспечивает горячая склейка—вулканизация, заключающаяся в том, что между склеиваемыми поверхностями помещают слой «сырой» резины — смесь каучука с серой, сажей и другими наполнителями. Под действием температуры и давления молекулы серы соединяются с молекулами каучука, образуя сложные пространственные системы. В результате каучук превращается в резину. Ее свойства, а следовательно, и прочность соединения зависят от количества свободных связей молекул каучука, замещенных серой: чем их больше, тем тверже и прочнее резина.

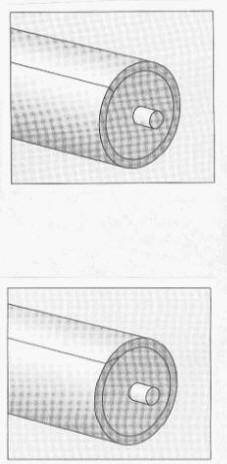

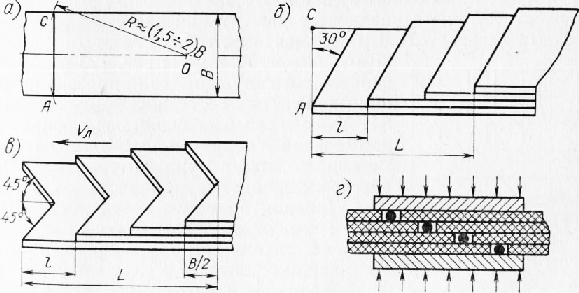

Рис. 2. Схемы разделки концов под склейку и вулканизацию резинотканевых лент

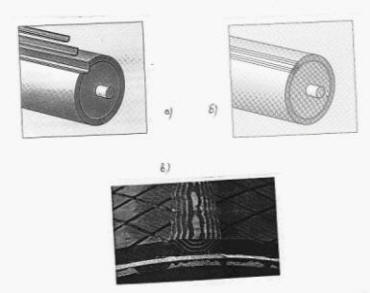

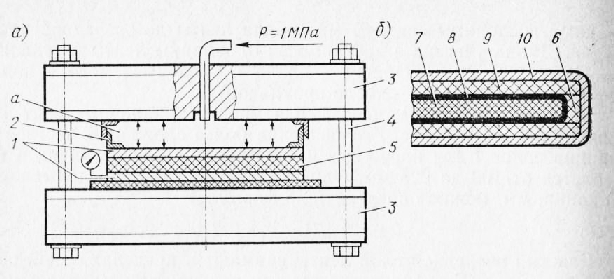

Рис. 3. Схемы работы пресса для вулканизации стыков лент: а — общий вид пресса; б — нагревательный элемент

Качество соединения зависит от соблюдения технологии вулканизации. На очищенные от резины полки разделанных концов ленты в 2—3 слоя наносят разбавленный в отношении 1:4 клей марки АН. Первый слой тщательно втирают, последующие наносят после подсушки предыдущего. Вдоль уступов полок (рис. 2, г) укладывают прорезиненный шнур, а на их поверхность — слой сырой резины, который тщательно раскатывают. Концы ленты стыкуют, выверяют и прижимают один к другому. Для удаления воздуха место стыка проколачивают молотком в направлении от оси ленты к краям, а затем прокатывают роликами. Стык помещают в пресс и включают вулканизатор.

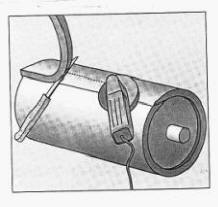

Существует много различных конструкций прессов как с электрическими нагревательными элементами, так и с газовым или жидким теплоносителем. На рис. 123 изображен переносный гидравлический пресс конструкции института геотехнической механики АН УССР. Его особенность заключается в применении гибких нагревательных элементов и эластичной камеры давления, обеспечивающих равномерное распределение давления по всей поверхности стыка независимо от наличия неровностей.

Пресс состоит из облегченных плит, соединенных болтами. Конвейерную ленту помещают между нагревательными элементами, состоящими из миканитово-го сердечника, на который намотана нихромовая полоса размерами 0,1X30 мм. Сердечник изолирован листовым миканитом и помещен в чехол из листовой стали толщиной 0,3—0,5 мм. Давление на ленту создает вода, подаваемая ручным насосом в резиновую плоскую камеру а, заключенную в раздвижной корпус. При давлении воды 1 МПа пресс развивает усилие 1600 кН.

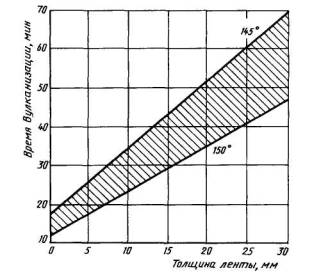

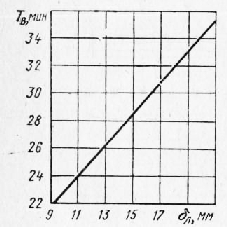

Рис. 4. Зависимость времени вулканизации от толщины ленты

Необходимая температура для вулканизации 138—143 °С. При установке ленты в нагретый вулканизатор время вулканизации в зависимости от ее толщины бл может быть определено по графику на рис. 4. В противном случае его необходимо увеличивать в 2—3 раза.

К атегория: - Портовые подъемно-транспортные машины

ООО «ТПК «Белтимпэкс» производит стыковку конвейерных лент всех типов:

(РЕЗИНОТКАНЕВЫХ. с покрытием на основе ПОЛИВИНИЛХЛОРИДА, ПОЛИУРЕТАНА, ТЕФЛОНА ).

Стыковка лент выполняется квалифицированными специалистами, имеющими многолетний опыт работы:

- Стыковка лент методом горячей вулканизации

- Стыковка лент методом холодной вулканизации

- Стыковка лент с помощью механических соединений

Для стыковки лент используются высококачественные материалы и оборудование.

Специалисты нашей компании производят стыковку как на собственном производстве, так и на предприятии заказчика.

Стыковые соединения, выполненные специалистами ООО «ТПК «Белтимпэкс», сохраняют свою работоспособность в течение всего срока службы лент, при соблюдении установленных правил эксплуатации конвейерных лент.

Наше предприятие осуществляет комплексную поставку конвейерных лент импортного и отечественного производства, а также материалов, инструментов и оборудования для стыковки всех типов лент.

Внимание! Наши специалисты имеют широкий опыт в установке различных профилей и перегородок на:

- резинотканевые конвейерные ленты;

- ленты изготовленные из ПВХ.

Мы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент методом горячей вулканизации. как на собственном производстве, так и на месте на предприятии заказчика.

Перейти к разделу

Стыковка лент методом холодной вулканизации ПреимуществаМы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент методом холодной вулканизации. как на собственном производстве, так и на месте на предприятии заказчика.

Конвейерные (транспортерные) резинотканевые ленты должны стыковаться под углом 16°, при этом слои ленты должны нарезаться ступенями. Длина стыка зависит от прочности ленты, количества тканевых прокладок и прочности одной тканевой прокладки.

Транспортерные ленты резинотканевые - справочные данные для стыковки методом холодной вулканизации

Прочность ленты, Н/мм

Прочность тканевой прокладки, Н/мм

При стыковке рекомендуется использовать следующие материалы:

1. Клей SC 2000 (упаковка – 0,5; 1,0; 6,0; 12 кг);

2. Отвердитель UT- R20 (упаковка 20 и 40 г);

3. Растворитель для обезжиривания поверхности стыка – R4, бензин «Калоша» или «Нефрас».

При стыковке, расходуется приблизительно 1,5 кг клея на 1 м² поверхности стыка, из расчета двукратного нанесения (750 г на каждый слой нанесенного клея).

Клей необходимо смешивать с отвердителем в пропорции: на 1 кг клея - 40 г отвердителя.

При стыковке надрез верхнего и нижнего слоя производится под углом 45°, тканевые прокладки режутся под углом 90°.

После разрезки ленты, производится проверка стыковки: концы ленты накладываются друг на друга, при этом ступени на концах лент должны совпадать, а не закрываться, а между ними не должно быть промежутков. Стыковка должна быть проверена с обеих сторон ленты.

При необходимости, шлифовкой производится удаление излишней резины со ступеней. Шлифовка должна производиться осторожно, чтобы не повредить прокладок. Особенно опасным является зашлифование прокладки, локальный перегрев резины или прокладок в процессе шлифования. Коричневый импрегнирующий слой должен сохраниться. Подготовленная поверхность очищается от излишних остатков при помощи щетки или пылесоса, а затем тряпкой, намоченной в соответствующем растворителе.

Стыковочная часть ленты должна быть сухой. Влага на тканевых прокладках и поверхности ступеней устраняется при помощи горячего воздуха (макс. температура на поверхности ленты - 100°C).

Клей наносится на сухую, очищенную стыковочную поверхность ленты в два слоя, каждый из которых высушивается в течение 25 минут при комнатной температуре.

Соединение производится путем постепенного наложения концов ленты друг на друга, при этом необходимо следить, чтобы не произошло образование воздушных пузырьков. Соединенная конвейерная лента может быть введена в эксплуатацию через 24 часа.

Перейти к разделу

Стыковка лент с помощью механических соединений

Мы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент механическими замками. как на собственном производстве, так и на месте на предприятии заказчика.

Перейти к разделу

Компания ООО "ТПК "Белтимпэкс" предлагает подшипниковые узлы (подшипниковые опоры) различной качественно-ценовой категории. Подшипниковые узлы используются в большинстве существующих конвейерных систем и служат для крепления приводных валов.

Горячая вулканизация является одним из наиболее эффективных методов стыковки транспортерных лент. Это отличный вариант, так как горячая вулканизация максимально похожа на технологию производства самой ленты и только горячая вулканизация позволяет достичь стыка в 98% от прочности конвейерной ленты.

По сравнению с другими методами, можно отметить следующие преимущества горячей вулканизации:Горячая вулканизация применима для однослойных или многослойных лент с тканевой основой и укладочными слоями основанными на полимерных материалов.

Холодный методвулканизации с применением двухкомпонентного специального клея позволит вашему предприятию добыть качественный стык в самые короткие сроки без больших затрат на приобретение определённого оборудования.

Стыковке способом холодной вулканизации подлежат резинотканевые ленты с шириной до 1700 мм и температурой материала до 75°С. Время производимых работ зависит на прямую от ширины ленты и не может превысить 5 часов. Запуск ленточного конвейера можно производить только через 2 часа после работы. Температурный режим эксплуатации после проведения работ: от -40 °С до +75 °С.

Преимущества холодной вулканизации по сравнению с горячей:Для холодной вулканизации мы используем следующие типы клея:

Клей Tip Top Cement SC 2000 СК 2000 является двухкомпонентным клеем который обеспечивает качественный и долговечный стык конвейерных лент. Производство Германии. В комплект поставки входят сам клей и 50 г. отвердителя

Клей TRS 2002

СК 2000 является двухкомпонентным клеем который обеспечивает качественный и долговечный стык конвейерных лент. Производство Германии. В комплект поставки входят сам клей и 50 г. отвердителя

Клей TRS 2002

Клей ТРС 2002 - двухкомпонентный промышленный клей который отлично справляется с положенной задачей! Прочность стыка достигает 98% от прочности самой ленты.

Механическая стыковка конвейерных лент

Клей ТРС 2002 - двухкомпонентный промышленный клей который отлично справляется с положенной задачей! Прочность стыка достигает 98% от прочности самой ленты.

Механическая стыковка конвейерных лент

Механическая стыковка лент является самым быстрым способом соединения транспортёрных лент. Единственным недостатком данного метода стыковки это срок службы соединителей, который немного ниже чем у холодной и горячей вулканизации и при больших нагрузках не превышает 5 лет.

Основные преимущества механической вулканизации конвейерных лент:Данная технология уже давно применяется на шахтах и в обогатительных предприятиях России, Украины, Казахстана и других стран мира, а также в предприятиях строй индустрии,стекольной, пищевой, лёгкой и металлургической.

В зависимости от типоразмера эксплуатируемой конвейерной ленты вы можете выбрать следующие типы механических соединителей :

ФотоТехнологическая инструкция Tip-Top по стыковке резинотканевых лент

методом холодной вулканизации

Наиболее эффективным способом соединения резинотканевых лент, требующим

наименьших трудозатрат и времени, является холодная вулканизация. При применении холодного способа исключается использование специальных вулканизационных прессов (что существенно номинальной прочности ленты, а срок службы соединения равен сроку службы конвейерной ленты.

Процесс соединения лент методом холодной вулканизации состоит из разметки,разделки, подготовки стыкуемых концов лент и вулканизации.

Технология выполнения стыков многопрокладочных конвейерных лент основана на формировании ступеней и соединении внахлестку. Прослойки промежуточной резины обеспечивают перенос тяговой силы, не нарушая при этом напряжения сдвига. Технология выполнения стыков остается неизменной при всех типах конвейерных лент любой ширины.

При соединении многослойных лент применяют стык внахлестку с числом ступеней на одну меньше числа прокладок. Концы соединяемых лент накладывают друг на друга так, чтобы верхняя часть была против направления движения ленты, после чего приступают к разметке стыка.

1. Общие замечания по применению холодной вулканизации.

Материалы хранить в сухом, прохладном и, по возможности, темном месте.

Температура транспортируемого по конвейерной ленте груза на продолжительное время не должна превышать 80°С.

Для работы в подземных условиях необходимо пользоваться Вулканизированые соединения резинотканевых лент фирменным материалом с Вулканизированые соединения резинотканевых лент индексом «V» и «S» (Разрешение LOBA - № NW – 17-27; Допуск WUG Katowice – Nr. GM 8/192 и Разрешение Госгортехнадзора РФ № РРС от г.)

Влажную ткань ленты до начала работ необходимо просушить (сушильный колпак фирмы Tip-Top ( Тип Топ ) арт. ).

При шероховании обкладки или ткани ленты не допускать образования глянцевых, мажущих мест – ожогов. Поэтому пользоваться не шлифовальным диском Tip-Top. а вращающейся круглой проволочной щеткой Tip-Top (арт. ), двигая ее, при небольшом нажиме, возвратно- поступательными движениями.

Тщательно удалить резиновые крошки, пыль и т.д. сухой щеткой Tip-Top арт.

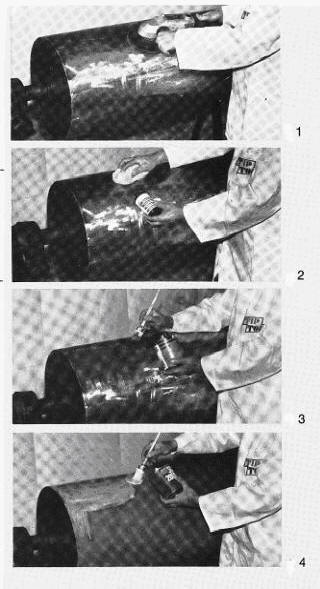

2. Нанесение клея.

В качестве смазки при стыковке и ремонте резинотканевых конвейерных лент Вулканизированые соединения резинотканевых лент исключительно применять клей Tip-Top ( ТИП ТОП ) SC 2000 (арт. ) с добавлением 4 % отвердителя Tip-Top UT-R 20 (арт. ).

Смесь клея Tip-Top SC .

Для смешивания соответствующее Конвейерная лента ульяновск германия количество отвердителя наливается непосредственно в банку с клеем Tip-Top SC 2000. Затем банка закрывается, и содержимое тщательно взбалтывается.

Смесь Tip-Top SC. На ткань и на резиновую обкладку обязательно три слоя, а на ремонтный материал Tip-Top ( ТИП ТОП ) – один слой.

Ремонтируемые участки с нанесёнными слоями клея Tip-Top SC. нанесенный на резину или на ткань конвейерной ленты, просушить полностью, чтобы при проверке тыльной стороной пальца не чувствовать прилипания, но не дольше 8 часов.

Ремонтируемые участки с нанесёнными слоями клея Tip-Top SC. нанесенный на резину или на ткань конвейерной ленты, просушить полностью, чтобы при проверке тыльной стороной пальца не чувствовать прилипания, но не дольше 8 часов.

Второй слой клея Tip-Top SC 2000, нанесённый на резину или на ткань конвейерной ленты, и слой на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось лёгкое ощущение Конвейерная лента пищевая омск 55 клейкости при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесённых слоев клея Tip-Top SC на конвейерной ленте.

Ремонтный материал Tip-Top SC Вулканизированые соединения резинотканевых лент с отвердителем UT-R 20).

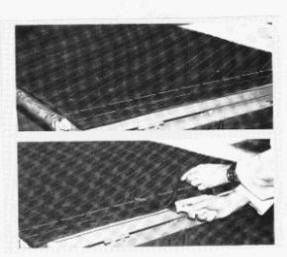

Стыкованные и отремонтированные участки сначала слегка прикатать широким роликом Tip-Top 12 мм (арт. ) от середины наружу так, чтобы вставленный ремонтный материал не перетягивался.

Затем узким роликом Tip-Top 4 мм (арт. ), как можно сильнее, прикатать от середины к краям, выдавливая попавший воздух, для получения плотного соединения.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия (арт. ). При этом сначала прикатывать со слабо прикрученным, а затем с сильно прикрученным регулирующим винтом.

В случае если ремонтируемый участок покрывается ремонтной пластиной, то при вырезании ремонтируемого места нож « Tip-Top Дон Карлос» (арт. ) нужно держать под наклоном более 45°. Ремонтная пластина всегда должна быть на 0,5—1 мм тоньше ремонтируемой обкладки ленты. Кроме того, выкроенная ремонтная пластина должна быть больше ремонтируемого участка минимум на 10 мм со всех сторон.

Технологически регламент клеевых соединений предусматривает одноразовую промазку поверхностей вулканизированных резин со специальным подслоем «CN». Двухразовая промазка предусмотрена для тканевых поверхностей, а также для отшерохованных вулканизированных резин. Вторая промазка осуществляется после полного просыхания первого слоя клея Tip-Top SC 2000.

При пересыхании промазанной клеем Tip-Top SC Н/мм) с крупным рисунком укладки волокон рекомендуется трехразовая промазка с полным высыханием двух предыдущих клеевых слоев.

Ремонтный материал для конвейерных лент изготавливается из вулканизированных резиновых пластин различной толщины и исполнения (заплатки различной конфигурации, полосы различной ширины и толщины, а также обкладочные пластинчатые резины в рулонах длиной до 10 м). Все ремонтные материалы с рабочей стороны имеют тонкий соединительный

Категории

Конвейерные ленты, в зависимости от типа, конструкции, прочностных показателей и вида исполнения могут быть состыкованы методами горячей или холодной вулканизации, а также с помощью механических соединителей.

СТЫКОВКА МНОГОПРОКЛАДОЧНЫХ ТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ ОБЩЕГО НАЗНАЧЕНИЯ МЕТОДОМ ХОЛОДНОЙ ВУЛКАНИЗАЦИИ

Стыковка конвейерных лент предполагает следующие операции:

1. Подготовка оборудования, инструментов, приспособлений.

2. Подготовка клея.

3. Подготовка рабочего места.

4. Разделка концов конвейерной ленты.

5. Склейка стыка.

ПОДГОТОВКА ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ, ПРИСПОСОБЛЕНИЙ.

Для стыковки конвейерных лент следует использовать следующее оборудование, приспособления, инструменты, материалы:

Инструмент для разделки конвейерных лент

1. Линейка металлическая длиной 1000 мм для разметки стыка

2. Мел (восковой карандаш) для разметки стыка

3. Регулируемый нож для подрезки обкладок и тканевых слоев, бортов ленты

5. Слоеподьемный крючок для отслоения обкладок и тканевых слоев ленты

6. Клещи для отслоения резиновых обкладок и слоев корда

7. Электрическая шероховальная машина FLEX (c регулировкой оборотов) с обдирочным диском

8. Щетка проволочная круглая стальна - зачистка поверхности стыка

9. Кисть круглая с натуральной короткой щетиной (размер 40) для промазки клеем поверхности стыка

10. Прикаточный ролик (ширина 12 мм)

11. Прикаточный ролик (ширина 4 мм) для прикатывания полосы для заделки стыкового зазора

12. Двусторонний накатник (прикаточный ролик двойного действия) для окончательного прикатывания стыка

Стыковочные материалы для склейки и ремонта конвейерных лент

2. Клей SC 4000 REMA TIP TOP, Германия

3. Клей NILOS TOPGUM. Германия

4. Клей TRS 3003. Германия

5. Клей Elastosal H6. Германия

6. Полоса для заделки стыкового зазора 100х10000 мм

* Все представленные клея относятся к одному классу профессиональных двухкомпонентных клеящих систем для холодной вулканизации.

Для получения информации об особенностях применения того или иного клея Вы можете обратится к нашим техническим консультантам: 050 4779886

Компания КОНВЕЙЕР СЕРВИС поставляет все перечисленные клеящие системы.

Клей должен храниться в таре в том виде, в котором поступил от поставщика и должен быть герметично закупорен. Хранение клея разрешено только в помещении специально предназначенном для хранения огнеопасных материалов при температуре от -10 до +25°С на расстоянии не менее 1,5 м от нагревательных приборов.

В случае транспортирования или хранения при минусовых температурах клей может быть использован только после выдержки его при температуре +23±5°С в течение не менее 24 часов.

Клей перед работой смешивается с отвердителем. Смесь тщательно перемешивают чистой деревянной или металлической лопаткой (прутком) в течение 3 минут. После этого смесь готова к применению и пригодна к употреблению в течение 2-х часов.

Срок хранения клея указан на упаковке

ПОДГОТОВКА РАБОЧЕГО МЕСТА

Для конвейеров большой длины ленту стыкуют из нескольких кусков, т.е. в одной ленте получается несколько промежуточных стыков и один замыкающий.

При склейке последнего замыкающего стыка на конвейере в наиболее удобном месте с рабочей ветви конвейера длиной 3-4 м снимают несколько секций роликов. Изготавливают деревянный щит, который должен быть на 200-300 мм шире рамы конвейера и на 1 м длиннее стыка. Щит укладывают на раму конвейера вместо снятых роликоопор.

Производится уборка пыли, при необходимости обеспечивается микроклимат за счет установки специальной палатки, обогрева, вентиляции.

РАЗДЕЛКА КОНЦОВ ЛЕНТЫ

Подготовка к разделке конвейерной ленты.

Если лента долгое время находилась при низкой температуре, то перед подготовкой к стыковке ее необходимо выдержать в течение суток в помещении с температурой не ниже +5°С.

Разделку концов ленты производят при температуре воздуха не ниже +0°С.

Общая длина конвейерной ленты, необходимая для склейки, рассчитывается следующим образом:

1. Измеряется или подсчитывается длина, которую должна иметь лента после склейки.

2. К этой длине добавляется длина клеевого шва, которая равна: 1,0 Х ширину ленты (длина клеевого шва) + 0,3 Х ширину ленты (для косого среза, проводимого под углом 16?).

Пример: Чтобы после склейки получить ленту длиной 50 метров (ширина ленты 800 мм) нужно до разделки иметь в наличии конвейерную ленту длиной: 50 000 мм + длина клеевого шва: 1,0х800мм (длина клеевого шва) + 0,3х800 мм (для косого среза) = 50 000 мм + 800 мм + 240 мм = 51 040 мм.

В случае разделки замыкающего стыка непосредственно на конвейере натяжной барабан отводят в исходное положение. Струбцины стяжного приспособления устанавливают строго перпендикулярно кромкам ленты на расстоянии, превышающем длину стыка на 1,0-1,5 м. Стыкуемые концы накладывают друг на друга внахлест и проверяют параллельность кромок. Затем концы ленты стягивают монтажно-тяговым механизмом, укладывают на деревянный щит и закрепляют на нем струбцинами.

Подготовка ленты к склейке на щите с зажимом.

Перед разделкой ленты ее концы накладывают друг на друга так, чтобы верхняя часть была против направления движения ленты.

Разметка и разделка концов конвейерной ленты.

Наибольшее распространение получил полунахлестной тип стыка – число ступенек стыка на 1 единицу меньше прокладок в ленте.

Концы ленты смазывают 2 тонкими слоями клея. 1-ый слой клея должен высохнуть полностью (время сушки - минимум 30 минут) – при проверке тыльной стороной пальца не должна ощущаться клейкость. Затем наносят 2-й слоя клея (он также должен подсохнуть, однако при совмещении обоих концов должно быть ощущение легкой клейкости). В том случае, если клей ко времени окончания промазывания высох, наносят дополнительный слой.

После предписанной сушки нанесенных слоев клея, верхнюю часть ленты накладывают на нижнюю, при этом, центрируя их, и обращая внимание на то, чтобы линии стыка точно совпадали, а края были на одной прямой.

Совместив обе соединяемые поверхности, место стыковки прикатывают роликом.

Перекрытие стыкового зазора.

Конвейерную ленту для удобства вклейки ленты для заделки стыкового шва переворачивают (если позволяет натяжка ленты). Стыковой зазор два раза смазывается смесью клея с отвердителем и просыхает согласно предписанию (Рис. 9). Незадолго до высыхания второго слоя клея, с ленты для заделки стыковых швов НИЛОС ТД снимают защитную пленку и 1 раз смазывают ее соединительный слой (желтого цвета) клеем (НИЛОС ТЛ-Т60 с отвердителем). Дают клею подсохнуть. Нанесенные слои клея перед закладкой ленты в шов должны иметь еще ощущение легкой клейкости на тыльной стороне пальца.

Затем ленту для заделки стыковых швов закладывают в шов и сначала прижимают ее слегка рукой, а затем как можно сильнее прикатывают роликом

После склейки ленту не менее 4-х часов оставляют в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

*Если позволяет производственный процесс на предприятии, склеенную конвейерную ленту рекомендуется выдержать до запуска конвейера 24 часа, что многократно увеличит прочность стыка и срок его службы.

?Заказать стыковку конвейерной ленты с выездом на Ваше предприятие в любую точку Украины Вы можете по телефону: 050 4779886

![]()

![]()

![]()

Главная > Статьи > Методы стыковки транспортерных (конвейерных) лент

Методы стыковки транспортерных (конвейерных) лентСуществует три способа стыковки конвейерных (транспортерных) лент:

У каждого из методов существуют свои достоинства и недостатки. При стыковке одним из способов прочность соединения конвейерной ленты напрямую зависит от профессионализма персонала, выполняющего работы, соблюдения нормативов работ при разделке концов конвейерной ленты, сборке стыка и от качества применяемых при стыковке материалов. Стыковка транспортерных и конвейерных лент методом горячей вулканизации.

Горячая вулканизация конвейерной (транспортерной) лентыДля предприятий и производств, использующих теплостойкие конвейерные (транспортерные) ленты, наилучшим и предпочтительным вариантом является стыковка лент с использованием вулканизационных прессов. Горячая вулканизация транспортерных лент, преимуществами данного метода являются долговечность и высокая ходимость ленты со стыком, выполненным методом горячей вулканизации. Она сопоставима со сроком действия самой ленты. При стыковке с соблюдением вех требований технологии и высоком качестве стыковочных материалов прочность стыка составляет около 98% от прочности самой ленты. Недостатками данного метода являются необходимость иметь довольно дорогой вулканизационный пресс, неразъемность соединения. длительность и трудоемкость процесса.

Холодная вулканизация конвейерной (транспортерной) лентыДля предприятий, которые используют конвейерные ленты общего назначения (или морозостойкие), наиболее приемлемым методом стыковки лент является холодная вулканизация двухкомпонентными клеями импортного производства. Данный метод менее трудоемок, чем метод горячей вулканизации. Минимализация затрат времени, трудоемкости и исключение приобретения вулканизационного оборудования, позволяют утверждать о безусловной выгоде использования данного вида стыковки конвейерных лент. При стыковке на работающих конвейерах необходимо переносить меньше оборудования, то есть только ручной и шлифовальный инструмент, а так же применяемый клей. Прочность стыка достигает 70% от прочности самой транспортерной ленты. Основным недостатком является то, что по окончании стыковки требуется дополнительная длительная выдержка ленты при температуре не ниже 0 °С (в зависимости от применяемых стыковочных материалов от 2 до 24 часов), что значительно увеличивает время простоя конвейерного оборудования. Так же при наличии сильной запыленности помещения стыкование конвейерной ленты методом холодной вулканизации очень сложно произвести, а порой просто невозможно.

Стыковка при высокой влажности (ниже точки росы) исключена.

Стыкование конвейерной (транспортерной) ленты механическими соединениями Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки - фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

Контактные телефоны:

+7 (4852) 33-25-85

33-25-57

E-mail:

ООО «Ярославль-Инжиниринг» © 2012