Рейтинг: 5.0/5.0 (1847 проголосовавших)

Рейтинг: 5.0/5.0 (1847 проголосовавших)Категория: Инструкции

2 (3 — 4 МПа! при этом ВЗ остаются открытыми. Открываются дренажные устройства входных коллекторов НРЧ и экономайзера, закрываются ПСБУ. При понижении давления до нуля котел обеспаривается на конденсатор. Вакуум поддерживается не менее 15 мин.

2. Гидразинная и кислородная обработка поверхностей нагрева при рабочих параметрах котла.

Гидразинная и кислородная обработка производится в сочетании с сухим остановом. Методика проведения гидразинной обработки прямоточного котла такая же, как и барабанного.

3. Заполнение поверхностей нагрева котла азотом.

Заполнение котла азотом осуществляется при избыточном давлении в поверхностях нагрева. Консервация азотом применяется на котлах любых давлений на электростанциях, имеющих азот от собственных установок.

4. Консервация котла контактным ингибитором.

Консервация котла контактным ингибитором применяется для любых типов котлов независимо от применяемого водно-химического режима и проводится при выводе котла в резерв или ремонт на срок от 1 мес до 2 лет.

Способы консервации водогрейных котлов

1. Консервация раствором гидроксида кальция.

Защитная пленка сохраняется в течение 2 — 3 мес при опорожнении котла от раствора после 3 — 4 недель контакта или более. Гидроксид кальция применяется для консервации водогрейных котлов любых типов на электростанциях, имеющих водоподготовительные установки с известковым хозяйством. Данный способ консервации регламентирован [14].

2. Консервация раствором силиката натрия.

Силикат натрия применяется для консервации водогрейных котлов любых видов при выводе котла в резерв на срок до 6 мес или выводе котла в ремонт на срок до 2 мес.

Подробные указания по способам и методике выполнения консервации для характерных условий простоя содержатся в [15].

4.3.35. Внутренние отложения из поверхностей нагрева котлов должны быть удалены при водных отмывках во время растопок и остановов или при химических очистках.

Периодичность химических очисток должна быть определена местными инструкциями по результатам количественного анализа внутренних отложений.

Водные отмывки являются одним из средств поддержания в чистоте внутренних поверхностей нагрева пароводяного тракта прямоточных котлов. Отложения, образующиеся при работе, представляют собой комбинацию водовымываемых (соединений натрия, кальция, магния) и водоневымываемых (оксидов железа, меди) примесей. При водных отмывках в периоды пусков и остановов котлов растворяются водовымываемые примеси, что нарушает механические связи в слое накипи, а оксид железа и меди частично выпадают в виде механической взвеси и уносятся промывочной водой. При работе котла менее 1500 ч или его простое менее 3 сут вывод загрязнений из пароводяного тракта котла и энергоблока осуществляется за время, предусмотренное графиками-заданиями для проведения технологических операций по растопке котла; дополнительного времени и специального режима для водной отмывки пароводяного тракта не требуется. Специальные водные отмывки производятся только при пусках котла после простоя более 3 сут (включая пуски после

окончания ремонта), остановах котла, проработавшего более 1500 ч, а также в тех случаях, когда во время рабочей кампании имелись резкие нарушения норм ПТЭ по качеству питательной воды, кроме того, при пусках котла после простоя менее 3 сут в том случае, когда время его работы превышало 1500 ч и отсутствовала возможность промывки котла при останове.

Вывод загрязнений из цикла при специальных водных отмывках, так же как и при пусках после короткого простоя, когда специальные водные отмывки не производятся, осуществляется только из участка тракта котла до ВЗ, являющегося основной зоной отложений.

Промывки перегревательного тракта котла, расположенного за ВЗ, предусматриваются только после капитального ремонта или ремонтных и реконструктивных работ, связанных с массовой заменой труб.

Водные отмывки регламентированы [7].

Необходимость периодической промывки пароперегревателей барабанных котлов от солевых отложений определяется тем, что в отличие от прямоточных котлов на барабанных имеет место загрязнение пара котловой водой.

Периодичность эксплуатационных химических очисток пароводяного тракта котла зависит от скорости роста теплопроводности и защитных свойств отложений, образующихся на поверхности труб во время эксплуатации.

Проведение эксплуатационной очистки пароводяного тракта котла обязательно при достижении предельной температуры или загрязненности труб, расположенных в наиболее теплонапряженных участках.

На качество и количество отложений существенное влияние оказывает водный режим.

О количестве и свойствах отложений судят по показаниям термоэлектрических преобразователей и вырезкам образцов труб, которые производятся из поверхностей, расположенных в зонах максимальных тепловых напряжений.

Наиболее объективными являются данные температурного контроля, однако в связи со сложностью его организации обязательно должны производиться периодические вырезки образцов труб.

Эксплуатационные очистки обязательны, если на поверхностях нагрева котла обнаруживаются свищи и отдулины, образовавшиеся из-за отложений.

Эксплуатационная очистка необходима также перед переводом на новый водно-химический режим. Периодичность химической очистки и технология проведения подробно изложены в [16] и [17].

4.3.36. Подпитывать остановленный котел с дренированием волы в целях ускорения охлаждения барабана не допускается.

Указанное требование объясняется опасением возникновения увеличенных напряжений, связанных с разностью температур между верхней и нижней образующими барабана, и в настоящее время представляется неактуальным. Последние исследования выявили, что данные напряжения в 5— 10 раз меньше напряжений из-за разности температур по толщине стенки и не играют заметной роли в формировании максимальных значений напряжений в стенке [18].

Отметим, что этот метод расхолаживания котла крайне неэффективен.

4.3.37. Спуск воды из остановленного котла с естественной циркуляцией разрешается после понижения давления в нем до 10 кгс/см 2 (1 МПа), а при наличии вальцовочных соединений - при температуре воды не выше 80°С. Из остановленного прямоточного котла разрешается спускать воду при давлении выше атмосферного, верхний

предел этого давления должен быть установлен мест ной инструкцией в зависимости от системы дренажей и расширителей.

При останове котлов блочных электростанций должно производиться обеспаривание промежуточного пароперегревателя в конденсатор турбины.

В процессе остывания остановленного котла контуры естественной циркуляции с экранными, водоопускньми и пароотводящими трубами остывают сравнительно быстро по сравнению с барабаном. При спуске воды из неостывшего котла происходит более быстрое (по сравнению со стенками барабана) охлаждение развальцованных либо приваренных концов экранных труб и приваренных к барабану штуцеров. Эта неравномерность охлаждения вызывает термические напряжения в местах соединения экранных труб с телом барабана. При достижении определенного напряжения может произойти нарушение соединения, что наблюдается при соединении труб методом развальцовки. Что касается соединения труб различного диаметра с барабаном методом сварки напрямую либо через штуцера, то, как показывает анализ изменения температурного и напряженного состояния в процессе расхолаживания и опорожнения барабана, выполненный ВТИ и ОРГРЭС, при останове с опорожнением барабана при давлении выше атмосферного уровень напряжения в стенке барабана в несколько раз ниже, чем в стационарном режиме номинальной нагрузки котла.

Отсутствие в прямоточных котлах вальцовочных соединений позволяет производить спуск воды из остановленного котла при давлении выше атмосферного. Верхний предел этого давления для каждого типа котла устанавливается местной инструкцией в зависимости от разрешенных давления и температуры, на которые рассчитаны дренажная система и расширители.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРИМЕНЕНИЮ ГИДРОКСИДА КАЛЬЦИЯ ДЛЯ КОНСЕРВАЦИИ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО И ДРУГОГО ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

НА ОБЪЕКТАХ МИНЭНЕРГО СССР

Срок действия с 01.01.89

до 01.01.99*

_______________________

* См. ярлык "Примечания".

РА3РАБОТАНО Всесоюзным межотраслевым научно-исследовательским институтом по защите металлов от коррозии, РЭУ "Мосэнерго", 1-м Московским ордена Ленина и ордена Трудового Красного Знамени медицинским институтом им. И.М.Сеченова

ИСПОЛНИТЕЛИ А.П.АКОЛЬЗИН (Всесоюзный Межотраслевой научно-исследовательский институт по защите металлов от коррозии), Г.А.ЩАВЕЛЕВА (РЭУ "Мосэнерго"), Ю.Я.ХАРИТОНОВ (1-й ММИ)

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 30.12.88 г.

Заместитель начальника А.П.БЕРСЕНЕВ

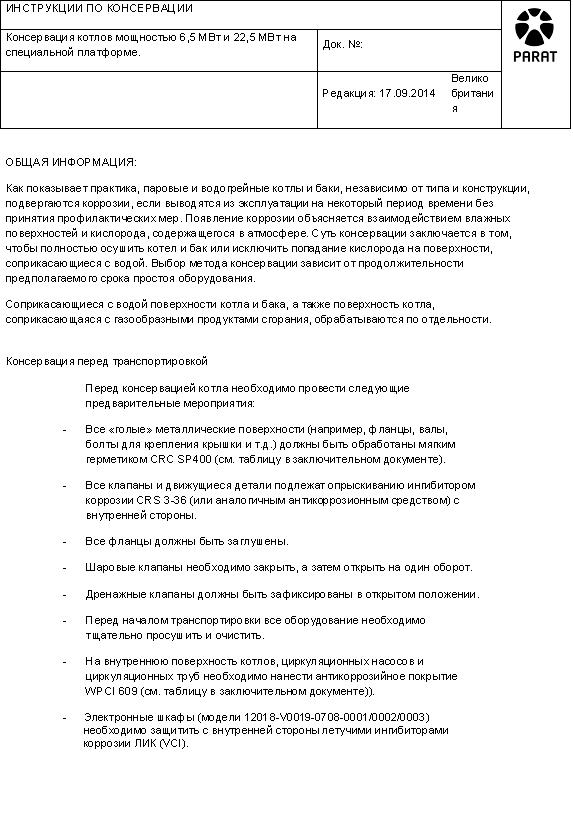

Настоящими Методическими указаниями изложен способ защиты от стояночной коррозии теплоэнергетического оборудования при выводе его в резерв, а также при аварийных и плановых остановах.

Консервация раствором гидроксида кальция применяется для любых водогрейных котлов и для паровых барабанных котлов давлением до 4,0 МПа, не имеющих пароперегревателей, а также для паровых котлов с пароперегревателями, но сами пароперегреватели не консервируются.

Методические указания распространяются на стационарные электростанции, отопительные котельные, предприятия, имеющие водогрейные и паровые энергетические котлы давлением до 4,0 МПа, и должны быть учтены проектными организациями.

На основании настоящих Методических указаний на предприятиях составляются местные рабочие инструкции по консервации.

При консервации оборудования необходимо соблюдать действующие "Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М. Энергоиздат, 1985), а также меры предосторожности, изложенные в разд.4.

1. ХАРАКТЕРИСТИКА СПОСОБА КОНСЕРВАЦИИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ГИДРОКСИДОМ КАЛЬЦИЯ1. ХАРАКТЕРИСТИКА СПОСОБА КОНСЕРВАЦИИ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ГИДРОКСИДОМ КАЛЬЦИЯ

1.1. Метод защиты от стояночной коррозии (консервации) теплоэнергетического оборудования, основанный на использовании ингибирующих растворов гидроксида кальция , является высокоэффективным.

1.2. Гидроксид кальция (см. справочное приложение) является нефондируемым местным продуктом, что обеспечивает его широкую доступность. Он является также отходом ряда производств (например, сварочного). Растворы гидроксида кальция безвредны для человека и окружающей среды. При сбросе отработанных растворов требуется разбавление их водой до рН<8,5. Вследствие малой растворимости (около 1,4 г/л при 25 °С) создать концентрации раствора гидроксида кальция, опасные для жизни и здоровья человека, практически невозможно. Кроме того, в естественных условиях (водоемах, почвах) происходит быстрая нейтрализация гидроксида кальция путем его взаимодействия с углекислым газом атмосферы, в результате чего образуется карбонат кальция (мел), также безопасный для здоровья человека.

1.3. Эффективность защитного действия растворов гидроксида кальция в отношении металла теплоэнергетического оборудования по всем показателям значительно выше, чем ряда других ингибиторов.

Например, скорость коррозии стали в присутствия гидроксида кальция (защитной концентрации, см. п.1.4) в средах, содержащих до 3 г/л хлоридов, в 1,5-2,2 раза ниже, чем в растворах силиката натрия, и в 10-12 раз ниже, чем в растворах гидроксида натрия при одинаковых эквивалентных концентрациях ингибиторов. Скорость коррозии определялась гравиметрически и методом поляризационного сопротивления.

1.4. Защитной концентрацией растворов гидроксида кальция в отношении изготовленного из углеродистой стали оборудования является 0,7 г/л и выше.

Передозировка невозможна вследствие его ограниченной растворимости.

1.5. При длительной консервации (больше месяца) в условиях контакта консервирующего раствора с воздухом концентрация его постепенно снижается за счет поглощения кислых составляющих воздуха. Снижение рН до значения менее 8,3 недопустимо, так как свидетельствует о появлении в консервирующем растворе карбонатов, бикарбонатов и гидросульфитов, т.е. продуктов взаимодействия гидроксида кальция с составляющими воздуха. Результатом этого взаимодействия является снижение защитного эффекта. Контроль консервирующего раствора осуществляется отбором проб не реже 1 раза в неделю. При снижении рН раствора ниже допустимого уровня (исчезновение окраски по фенолфталеину) консервирующий раствор следует обновить.

При отсутствии контакта с воздухом защитные свойства раствора не ограничиваются временем.

1.6. Присутствие активаторов коррозии (хлоридов в концентрации до 0,365 г/л и сульфатов до 0,440 г/л) в растворе гидроксида кальция с концентрацией 0,7 г/л и выше практически не снижает защитные свойства консервирующих растворов. Это объясняется тем, что в растворах гидроксида кальция на поверхности углеродистой стали формируется фазовая защитная пленка толщиной 12-21 мкм, состоящая из нерастворимых гидроксо- и аквакомплексов железа и кальция, в состав которой входит также , и другие соединения и ионы.

1.7. В случае, если в водном консервирующем растворе присутствуют бикарбонаты (при приготовлении раствора на речной воде), защитные свойства формирующихся на стали пленок повышаются благодаря дополнительному образованию слоев карбоната кальция (мел).

1.8. Консервирующий раствор приготавливается на воде с температурой ниже 40 °С, так как с повышением температуры растворимость гидроксида кальция в воде понижается и уменьшаются защитные свойства раствора.

2. ТЕХНОЛОГИЯ КОНСЕРВАЦИИ2.1. Консервирующие растворы гидроксида кальция готовятся из известкового молока. На ВПУ с предочисткой можно использовать раствор извести, приготавливаемый для осветлителей.

2.2. Для приготовления известкового молока может быть использована практически любая гашеная известь, в том числе строительная, с предварительным удалением недопала; известь пушонка; отходы гашения карбида кальция при производстве ацетилена. В гашеной извести и известковом молоке не должны присутствовать песок, глина и другие загрязнения, нерастворимые в воде (см. пп.2.5, 2.6, 2.8).

2.3. Консервирующие растворы готовят на конденсате или химически очищенной воде. Морская и котловая вода не пригодна для приготовления консервирующих растворов.

2.4. Консервирующий раствор готовят в отдельном расходном баке объемом 20-70 м . Удобнее, когда объем расходного бака превышает объем консервируемого оборудования. Количество гашеной извести, подаваемой в расходный бак для приготовления консервирующего раствора, составляет 1-1,5 кг на 1 м воды в баке. Предварительно известь размешивают с водой до жидкой консистенции, затем смесь заливают в бак через сетку с ячейками не более 1 мм для задержания твердых примесей.

2.5. В баке консервирующий раствор отстаивается 10-12 ч до полного осветления и растворения реагента.

2.6. Из расходного бака в котел консервирующий раствор может подаваться самотеком. Для этого бак устанавливают над котлом. Если расходный бак находится внизу, заполнение котла производится с помощью насосов.

2.7. Отбор консервирующих растворов производят не из нижней точки расходного бака, а с уровня 40-50 см от дна бака во избежание попадания твердых нерастворимых частиц в котел. С этой же целью перед подачей в котел консервирующие растворы пропускают через любой механический фильтр.

2.8. Консервирующий раствор подают в полностью сдренированный и остывший котел. Консервация может проводиться как на очищенном химическим или механическим способом котле, так и на котле, имеющем внутренние отложения. Раствор подается через нижние коллекторы котла.

2.9. Консервирующий раствором заполняют весь внутренний объем водогрейного котла. Если водогрейный котел имеет замкнутый контур циркуляции, то консервирующим раствором заполняют весь контур, включая трубопроводы и теплообменники. У барабанных котлов заполняют водяные экономайзеры, охранные и опускные трубы и барабан котла.

2.10. Если количество раствора, приготовленного в расходном баке, недостаточно для заполнения всего котла, в расходном баке готовят следующую порцию консервирующего раствора в соответствии с пп.2.4-2.8.

2.11. Для водогрейных котлов целесообразно предусматривать стационарные системы приготовления консервирующих растворов и подачи их в котел. Возможные схемы приготовления и подачи консервирующих растворов представлены на рис.1, 2. На рис.1 для приготовления растворов в схеме имеется бак-сатуратор. Имеется также фильтр (например, типа солерастворителя водоподготовки). На рис.2 показан другой вариант консервации, который предусматривает подачу консервирующего раствора с использованием схемы кислотной промывки водогрейных котлов.

Рис.1. Схема ввода гидроксида кальция в консервируемое оборудованиеРис.1. Схема ввода гидроксида кальция в консервируемое оборудование:

1 - заправочная воронка; 2 - бак приготовления известкового молока; 3 - бак приготовления консервирующего

раствора гидроксида кальция; 4 - фильтр; 5 - расходный бак; 6 - эжектор; 7 - подающий насос; I - конденсат;

II - химически очищенная вода; III - пар; IV - отбор проб до ввода гидроксида кальция; V - отбор проб после

ввода гидроксида кальция; VI - из питательных баков; VII - на котлы

Рис.2. Схема консервации водогрейных котлов раствором с использованием схемы кислотной промывки:

1 - водогрейный котел; 2 - бак приема реагента; 3 - насос перекачки реагента;

4 - бак приготовления раствора; 5 - насос подачи раствора в котел

2.12. При контакте раствора с металлом консервация наступает немедленно, а устойчивая защитная пленка формируется постепенно в течение 3-4 недель.

2.13. При опорожнении котла от раствора после 3-4 и более недель контакта защитное действие пленок, образованных гидроксидом кальция, сохраняется в течение двух-трех месяцев, обычно достаточных для ремонтных работ.

2.14. Перед пуском котла в работу консервирующий раствор полностью дренируют. Котел промывают сетевой или питательной водой до жесткости промывочной воды.

3. КОНСЕРВАЦИЯ ТРУБОПРОВОДОВ, ЕМКОСТЕЙ И ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ РД 34.20.593-89 Методические указания по применению гидроксида кальция для консервации теплоэнергетического и другого промышленного оборудования на объектах Минэнерго СССРРОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ВОДОГРЕЙНЫХ КОТЛОВ С ВНЕШНИМИ ТЕПЛООБМЕННИКАМИ

РД 34.26.515-96

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 1997

1. ОБЩИЕ ПОЛОЖЕНИЯ

2. РАСТОПКА КОТЛА

2.1. Подготовительные операции

2.2. Растопка котла на мазуте

2.3. Растопка котла на газе

3. ПЕРЕВОД КОТЛА С ОДНОГО ВИДА ТОПЛИВА НА ДРУГОЙ

3.1. Перевод котла с мазута на газ

3.2. Перевод котла с газа на мазут

4. ОБСЛУЖИВАНИЕ КОТЛА ВО ВРЕМЯ РАБОТЫ ПОД НАГРУЗКОЙ

5. НОРМЫ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ЗАМКНУТОГО КОНТУРА

6. ОСТАНОВ КОТЛА

7. АВАРИЙНЫЕ ПОЛОЖЕНИЯ

8. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ, ВЗРЫВО- И ПОЖАРОБЕЗОПАСНОСТИ

9. ОБЪЕМ ОСНАЩЕНИЯ КОТЛА СРЕДСТВАМИ ИЗМЕРЕНИЯ, АВТОРЕГУЛИРОВАНИЯ, ТЕХНОЛОГИЧЕСКИМИ ЗАЩИТАМИ, БЛОКИРОВКАМИ И СИГНАЛИЗАЦИЕЙ

9.1. Рекомендуемый объем оснащения КИП

9.2. Система автоматического регулирования котла

9.3. Технологические защиты

9.4. Локальные защиты

9.6. Технологическая сигнализация

КРАТКОЕ ОПИСАНИЕ ВОДОГРЕЙНОГО КОТЛА КВГМ-180-150

ПРИМЕРНАЯ ФОРМА РЕЖИМНОЙ КАРТЫ ВОДОГРЕЙНОГО КОТЛА

Разработано Акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнители B. C. ЩЕТКИН (АО "Фирма ОРГРЭС") и Ю.В. Балабан-Ирменин (АО "ВТИ")

Утверждено Департаментом науки и техники РАО "ЕЭС России" 03.06.96 г. Начальник А.П. БЕРСЕНЕВ

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ВОДОГРЕЙНЫХ КОТЛОВ С ВНЕШНИМИ ТЕПЛООБМЕННИКАМИ

Вводится в действие с 01.01.97 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. На многих ТЭЦ установлены водогрейные котлы, однако при низком качестве сетевой воды (особенно в крупных городах страны) и наличии в ней большого количества железа происходит интенсивный занос отложениями их внутренних поверхностей нагрева.

Наибольшее количество повреждений поверхностей нагрева водогрейных котлов относится к поверхностям нагрева конвективных пакетов. Это объясняется. в основном повышенным их тепловосприятием из-за расположения в зоне высоких температур газов, что приводит к увеличениям разверок температур воды и, как следствие, к появлению значительных отложений железа в отдельных змеевиках.

Для повышения надежности работы поверхностей нагрева водогрейные котлы включаются в тепловую сеть через водоводяные теплообменники. При этом питание котла (замкнутый контур) осуществляется водой высокого качества, выполняются непрерывная и периодическая продувки замкнутого контура, что позволяет исключить появление в контурной воде большого количества железа.

1.2. Все основные положения эксплуатации котлов с внешними теплообменниками, 1приведенные в данной Типовой инструкции, действительны для котлов любой теплопроизводительности, в зависимости от которой изменяются только количество и схема включения внешних теплообменников, а также количество и тип насосов.

Краткое описание водогрейного котла КВГМ-180-150 приведено в приложении 1.

1.3. Температура контурной воды на выходе из котла (на входе в водоводяные теплообменники) при работе его на номинальной теплопроизводительности для обеспечения расчетной температуры

сетевой воды на выходе из теплообменников, равной 150°С, должна быть не ниже 180°С.

Включение котла по пиковой (двухходовой) схеме в этом случае исключено, так как при температуре контурной воды на выходе из котла, равной 180°С, его теплопроизводительность увеличится по сравнению с расчетной примерно в 1,8 раза, что недопустимо.

1.4. Установку внешних водоводяных теплообменников следует считать целесообразной, если показатели качества подпиточной воды замкнутого контура котла не превышают значений, приведенных в разд. 5 настоящей Типовой инструкции.

Целесообразность включения водогрейного котла по двухконтурной схеме в тех случаях, когда качество подпиточной воды не отвечает условиям, приведенным в разд. 5, должна быть оценена проектной организацией с выполнением необходимого технико-экономического расчета, обосновывающего затраты на установку дополнительных водоприготовительных устройств для получения соответствующего качества подпиточной воды замкнутого контура.

1.5. Настоящая Типовая инструкция устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих надежную и экономичную эксплуатацию газомазутных водогрейных котлов с внешними водоводяными теплообменниками.

1.6. На основе настоящей Типовой инструкции разрабатываются местные инструкции с учетом особенностей схемы включения водоводяных теплообменников и оборудования.

1.7. В процессе эксплуатации котлов кроме настоящей Типовой инструкции необходимо руководствоваться такими руководящими документами, как:

" Правила устройства и безопасной эксплуатации паровых и водогрейных котлов".- М. НПО ОГТ, 1994;

"Правила техники безопасности при эксплуатации оборудования электростанций и тепловых сетей".- М. Энергоатомиздаг, 1995;

" Правила безопасности в газовом хозяйстве".- М. Недра, 1991;

"Типовая инструкция по эксплуатации газового хозяйства тепловых электростанций: РД 34.20.514-92". М: С ПО ОРГРЭС, 1994;

"Правила взрывобезопасности при использовании мазута в котельных установках: РД 34.03.351-93".- М. СПО ОРГРЭС, 1994;

"Правила технической эксплуатации электрических станции и сетей Российской Федерации: РД 34.20.501-95".- М. СПО ОРГРЭС, 1996;

"Методические указания по контролю состояния основного оборудования тепловых электрических станций, определению качества и химического состава отложений: РД 34.74.306-87".- М. ВТИ, 1987;

" Типовая инструкция по эксплуатационным химическим очисткам водогрейных котлов".- М. СПО Союзтехэнерго, 1980;

" Инструкция по щелочению паровых и водогрейных котлов".- М. СЦНТИ ОРГРЭС, 1970;

"Методические указания по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88".- М. СПО Союзтехэнерго, 1988;

"Методические указания по расчету предельно допустимой температуры нагреваемой воды, обеспечивающей отсутствие поверхностного кипения в водогрейных котлах: РД 34.26.101-94".- М. Ротапринт ВТИ, 1994;

"Объем и технические условия на выполнение технологических защит энергетического оборудования электростанций с поперечными связями и водогрейных котлов". - М. СПО Союзтехэнерго, 1987.

Следует также руководствоваться инструкциями заводов-изготовителей.

2. РАСТОПКА КОТЛА 2.1. Подготовительные операции2.1.1. Растопке котла после монтажа и капитального ремонта должны предшествовать: приемка основного и вспомогательного оборудования, промывка и щелочение в соответствии с Инструкцией по щелочению паровых и водогрейных котлов (см. п. 1.7 настоящей Типовой инструкции). Все газопроводы перед пуском в них газа должны подвергаться контрольной опрессовке воздухом давлением 0,01 МПа (1000 кгс/м 2 ). Скорость снижения давления при этом не должна превышать 600 Па/ч (60 кгс/м 2 /ч). Топливо во вводимый или отремонтированный трубопровод котла должно подаваться только после проверки герметичности запорных органов на подводе топлива к горелкам и запальным устройствам.

2.1.2. Растопка котла должна производиться по распоряжению начальника смены электростанции (дежурного диспетчера тепловой сети).

2.1.3. Растопка котла производится под руководством начальника смены котлотурбинного цеха или старшего машиниста, а после выхода из капитального ремонта или монтажа - под контролем начальника (заместителя начальника) котлотурбинного цеха или лица, его замещающего (начальника котельной).

2.1.4. Все операции по подготовке котла к растопке должны выполняться машинистом котла под руководством старшего машиниста.

2.1.5. Убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ и посторонних предметов вблизи подготавливаемого к работе оборудования.

2.1.6. Осмотрите котел и вспомогательное оборудование и убедитесь в:

исправности обмуровки котла, изоляции трубопроводов, отводящих и подводящих воду к котлу и водоводяным теплообменникам;

исправности арматуры, при этом обратите внимание на наличие всех крепежных болтов в крышках и фланцевых соединениях, состояние штоков, достаточность сальниковой набивки, наличие запаса для подтяжки сальников и всех крепежных болтов в крышках теплообменников;

исправности приводов к шиберам и задвижкам, при этом проверьте исправность механических рячагов-тяг (отсутствие выбегов, трещин, наличие шайб и шплинтов в шарнирных соединениях), легкость управления шиберами, вручную по месту;

отсутствии местных указателей положения шиберов и клапанов "Открыто" и "Закрыто" рискам на их осях; проверьте рабочий диапазон перемещения шиберов, установите штурвалы КДУ и МЭО приводов шиберов и задвижек в рабочее положение, обеспечивающее дистанционное управление ими от электропривода;

исправности реперов котла, состояния опор трубопроводов;

готовности дробевой установки, наличии дроби в бункерах;

наличии и исправности средств пожаротушения;

исправности и достаточности основного и аварийного освещения котла и вспомогательного оборудования;

исправности всех средств связи и сигнализации;

исправности и готовности к работе форсунок котла.

На котле должны устанавливаться только проверенные и протарированные на водяном стенде форсунки, для этого:

при сборке тщательно осматривайте форсунки в целях проверки чистоты поверхностей, отсутствия заусенцев, забоин, кокса и грязи (детали форсунок даже с незначительными дефектами к сборке не допускайте);

проверку форсунок, работающих с давлением мазута до 2 МПа (20 кгс/см 2 ), на водяном стенде производите при давлении воды, равном номинальному давлению топлива; форсунки, рассчитанные на работу с большим давлением, проверяйте при давлении воды не ниже 2 МПа;

убедитесь, что давление воздуха при проверке паромеханических форсунок соответствует давлению пара, идущего на распыливание;

качество распыливания при проверке форсунок на стенде определяйте визуально - конус распыленной воды должен иметь мелкодисперсную структуру без заметных на глаз отдельных капель, сплошных струй и легко различимых мест сгущений (полос);

проверяйте угол раскрытия конуса для комплекта форсунок, устанавливаемых на котел (не должен отклоняться более чем на ±5° от заводской нормали);

при проверке на стенде обращайте внимание на плотность прилегания отдельных элементов форсунки и ее ствола (форсунки с неплотными соединениями отдельных элементов к установке на котел не допускаются);

проверяйте разницу в номинальной производительности отдельных форсунок в комплекте, которая не должна превышать 1,5%;

каждый котел должен быть обеспечен запасным комплектом форсунок.

2.1.7. Все горелки котла должны быть оснащены запально-защитными устройствами, управляемыми дистанционно и по месту. Должна быть предусмотрена возможность применения ручного запальника.

2.1.8. Осмотрите топку, конвективные поверхности нагрева котла и теплообменники. Через Лазы и лючки убедитесь в нормальном внешнем состоянии горелок и труб поверхностей нагрева котла. Убедитесь в отсутствии посторонних предметов и мусора на лестничных площадках.

2.1.9. Проверьте закрытие вентилей на подводящих паропроводах котла, в том числе для продувки форсунок.

2.1.10. Убедитесь в:

закрытии запорной и регулирующей арматуры на линиях подвода мазута к котлу, рециркуляции, к дренажному коллектору и запорных вентилей перед каждой мазутной форсункой;

отключении мазутопровода котла заглушками;

закрытии запорной и регулирующей арматуры на газопроводе к котлу и запорных вентилей на подводе газа к горелкам, отключении газопровода заглушками, закрытии клапанов к запальникам.

2.1.11. Дайте заявку на сборку электрической схемы электродвигателей механизмов и дистанционного управления арматурой и шиберами.

2.1.12. Дайте заявку на подачу напряжения на контрольно-измерительные приборы, защиты, блокировки и сигнализацию.

2.1.13. Проверьте исправность средств измерений, блокировок, защит и дистанционного управления арматурой.

2.1.14. Если заглушки на топливопроводах не установлены, проверьте действия защиты, блокировок и управление арматурой без открытия арматуры перед горстками (форсунками).

2.1.15. Провентилируйте топку и газовоздухопроводы котла, включив дымосос, дымосос рециркуляции газов (ДРГ) и вентилятор; вентиляция должна длиться не менее 10 мин при общем расходе воздуха на котел не менее 25% номинального.

2.1.16. Перед началом растопки котла вся арматура по водяному тракту котла и теплообменников как по контурной, так и по сетевой воде должна быть закрыта. Для заполнения контурной водой котла откройте:

вентили К-9 и К-10 на трубопроводе подачи воды от деаэраторов баков котлов, или от водоочистки водогрейных котлов (рис. 1), вентили К-19 и К-21 на стороне всасывания насосов подтопки замкнутого контура (НПЗК); вентиль К-12 на байпасе насосов замкнутого контура (НЗК);

задвижку-К-1 на трубопроводе входа контурной воды в котел:

все воздушники на котле.

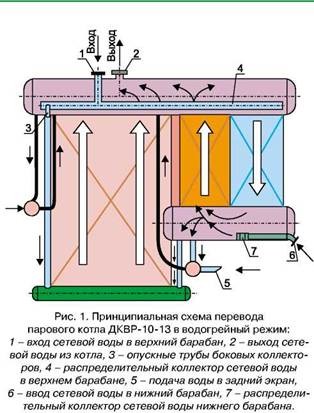

Рис. 1. Тепловая схема котла с внешним теплообменником:

1 - водяной теплообменник; 2 - насос замкнутого контура; 3 - насос подпитки замкнутого контура: 4 - насос откачки из бака сливов; 5 - бак слива из котла и периодической продувки; 6 - расширитель дренажей и периодической продувки;

2.1.17. Включите в работу НПЗК:

откройте вентиль К-20 на стороне нагнетания насоса;

включите в работу резервный НПЗК, откройте вентиль К-22 на стороне нагнетания резервного насоса и поставьте его на АВР;

после проверки работы резервного насоса остановите его и оставьте на АВР.

2.1.18. Откройте периодическую продувку котла, для чего:

откройте ручную арматуру и регулирующую задвижку П-1 на трубопроводе периодической продувки котла;

включите в работу расширитель дренажей и периодической продувки и насос откачки из бака сливов, открыв соответствующую ручную запорную арматуру насоса откачки из бака сливов; в случае отсутствия установки для очистки производственных конденсатов периодическую продувку котла направьте в бак сбора сбросных вод, открыв соответствующую ручную арматуру;

охлажденную в баке продувочную воду котла с температурой не выше 30°С подайте на ВПУ.

2.1.19. Заполните котел подпиточной водой, после появления воды в воздушниках закройте их.

2.1.20. Заполните теплообменники и их байпас контурной водой, для чего:

откройте байпас задвижки К-2 на трубопроводе контурной воды на выходе из котла в теплообменники; откройте все воздушники на теплообменниках;

откройте байпасы вентилей К-3, К-5 и К-7 на трубопроводах подвода контурной воды в теплообменники;

заполнение теплообменников заканчивайте после появления воды из всех воздушников и равенства температуры воды на входе и выходе каждого теплообменника;

закройте все воздушники на корпусах теплообменников;

откройте регулирующий клапан Б-2 и ручные вентили на Трубопроводе байпаса теплообменников.

2.1.21. Скорость прогрева теплообменников не должна превышать 60°С в час для теплообменников, устанавливаемых в обогреваемых помещениях, и 30°С в час (ОСТ 26-291-87) в неотапливаемых помещениях или на улице.

2.1.22. После повышения температуры контурной воды в теплообменниках практически до температуры обратной сетевой воды ( D t не более 40°С) заполните трубное пространство теплообменников сетевой водой, для чего откройте байпасы вентилей С-1, С-2, С-4, С-6, С-8, а также вентили С-3, С-5 и С-7; при появлении воды из воздушников закройте их.

2.1.23. Осмотрите котел, убедитесь в отсутствии течей в элементах котла и теплообменников.

2.1.24. Закройте все лазы и смотровые лючки.

2.1.25. При растопке и работе котла на мазуте подготовьте для заполнения мазутопроводы котла, при этом:

2.1.25.1. Проверьте давление мазута в общем мазутопроводе котельной - оно должно быть не ниже 2 МПа (20 кгс/см 2 ).

2.1.25.2. Проверьте закрытие всех вентилей и наличие всех заглушек на линии подачи пара в мазутопровод котла и на линии в дренажный коллектор (рис. 2).

Рис. 2. Схема паромазутопроводов котла КВГМ-180:

2.1.25.3. Ключ выбора топлива поставьте в положение "Мазут":

соберите схему подачи пара на распыл мазута, для чего:

- установите форсунки и выдвиньте их из амбразур;

- снимите заглушки на подводящем и рециркуляционном мазутопроводах котла, а также на общем подводящем трубопроводе подачи пара к форсункам;

откройте задвижку М на подводе мазута к котлу, клапан ПЗК, задвижку МР и ручной вентиль на линии рециркуляции мазута (см. рис. 2).

2.1.25.4. Откройте задвижку подачи мазута на котел от одного напорного мазутопровода, открытием арматуры РКМ поставьте мазутопровод котла на циркуляцию, прогрейте его, убедитесь в плотности арматуры перед форсунками, отсутствии протечек мазута через сальники, фланцевые соединения и т.п.; мазут, подаваемый в мазутопровод, должен быть тщательно отфильтрован.

2.1.25.5. Убедитесь, что температура мазута в мазутопроводе перед котлом находится в пределах 120-135°С.

2.1.25.6. Подсоедините форсунки по пару и мазуту.

2.1.25.7. Сдренируйте и поставьте под давление паропровод к мазутным форсункам. Давление пара перед горелками, должно быть 0,8 МПа (8 кгс/см 2 ).

2.1.26. При растопке котла на газе подготовьте газопровод (рис. 3) котла для заполнения газом, для чего:

Рис. 3. Схема газопроводов котла КВГМ-180:

Примечание. На вновь вводимых котлах перед каждой горелкой должна предусматриваться установка ПЗК и запорного устройства с электроприводом.

2.1.26.1. Ключ выбора вида топлива поставьте в положение "Газ".

2.1.26.2. Проверьте наличие пробки на штуцере подвода сжатого воздуха или инертного газа.

2.1.26.3. Закройте задвижки подачи газа к горелкам (1Г-1 - 6Г-1 и 1Г-2 - 6Г-2): откройте вентили продувочных свечей (СП-1 - СП-4) и свечей безопасности (1СБ - 6СБ), предохранительно-запорный клапан (ПЗК), регулирующий клапан (РКГ).

2.1.26.4. Убедитесь в закрытии задвижки 1Г.

2.1.26.5. Включите манометр и расходомер газа.

2.1.26.6. Проверьте избыточное давление газа в общем газопроводе котельной, давление газа перед горелками должно быть не ниже 0,01-0,15 МПа (0,1-0,15 кгс/см 2 ).

2.1.26.7. Снимите заглушки на газопроводе котла и к запальникам.

2.1.26.8. Открытием задвижек 1П и 1ГЗ заполните газом газопроводы в течение 10-15 мин. Окончание продувки определяется анализом или сжиганием отбираемых проб, при этом содержание кислорода в газе не должно превышать 1%, а сгорание газа должно происходить спокойно, без хлопков; закройте вентили всех продувочных свечей.

2.1.26.9. Осмотрите газопроводы и убедитесь (на слух, по запаху и газоанализаторам) в отсутствии утечек газа. Запрещается проверять наличие утечек газа с помощью открытого огня.

2.1.27. Производите растопку котла и управление процессом растопки как со щита управления, так и непосредственно у горелок.

2.1.28. После полного прогрева всех теплообменников, т.е. при равенстве температур воды на входе и выходе из них, откройте вентили К-4, К-6 и К-8 на трубопроводах выхода контурной воды из теплообменников; включите в работу НЗК, для чего:

откройте вентили К-13 и К-15 на стороне всасывания НЗК;

откройте вентили К-14 и К-16 на стороне нагнетания НЗК;

опробуйте работу АВР резервного насоса и оставьте его на АВР;

закройте вентиль К-12.

2.1.29. Откройте задвижку К-2 на трубопроводе выхода контурной воды из котла и закройте ее байпас:

откройте вентили К-3, К-5 и К-7 на трубопроводах подвода контурной воды в теплообменники и закройте их байпасы;

закройте регулирующий клапан Б-2 на трубопроводе байпаса теплообменников.

2.1.30. Откройте вентили С-1, С-2, С-4, С-6 и С-8 на трубопроводах сетевой воды к теплообменникам и закройте их байпасы.

2.1.31. Для поддержания постоянного максимально допустимого давления контурной воды на стороне всасывания НЗК откройте ручную арматуру и включите в работу автомат регулирующего клапана Б-1 на байпасе НПЗК.

2.1.32. Сравните расходы продувочной воды с расходом подпиточной; если расход подпиточной воды больше продувочной, значит в тракте котла имеются ее утечки, если меньше, следует убедиться в правильном показании отдельных расходомеров.

2.2. Растопка котла на мазуте2.2.1. Управление западным устройством производите со щита или по месту у горелок.

2.2.2. Установите давление общего воздуха равным 200-300 Па (20-30 кгс/м 2 ), разрежение в верху топки поддерживайте равным 20-30 Па (2-3 кгс/м 2 ).

2.2.3. Установите ключ "Защита" в положение "Розжиг", при этом включаются защиты от:

понижения давления воды за котлом;

повышения давления воды за котлом;

повышения температуры воды за котлом;

отключения дутьевого вентилятора, дымососа;

исчезновения напряжения на устройствах дистанционного и автоматического управления и всех измерительных приборах.

2.2.4. Откройте на мазутопроводе перед разжигаемой форсункой вентиль с ручным (при растопке по месту) или с электрическим приводом (при растопке со щита).

2.2.5. Подайте пар для распыливания мазута, установите давление перед форсунками 0,2-0,25 МПа (2-2,5 кгс/см 2 ).

2.2.6. Включите запальное устройство одной из горелок нижнего яруса, убедитесь визуально в загорании и устойчивом горении его факела.

2.2.7. Откройте вентиль с электрическим (при растопке со щита) или с ручным (при растопке по месту) приводом перед разжигаемой форсункой. Мазут должен сразу же загореться.

2.2.8. Контролируйте разрежение в топке, поддерживая его на уровне 30-50 Па (3-5 кгс/м 2 ).

2.2.9. Следите за процессом горения: факел должен быть соломенного цвета, бездымным, устойчивым, без темных полос и светящихся "звездочек"; подтяните его к устью амбразуры путем уменьшения подачи воздуха.

2.2.10. Воздействуя на подачу мазута и воздуха, отрегулируйте режим горения.

2.2.11. Последующие горелки, сначала нижние, затем верхние, разжигайте в том же порядке с помощью западных устройств.

2.2.12. Отключение запальных устройств работающих горелок производите после того, как горение в топке станет устойчивым.

2.2.13. Закройте задвижку с электроприводом МР.

2.2.14. Установите регулирующим клапаном соответствующее давление мазута перед форсунками.

2.2.15. Если в процессе розжига в первой разжигаемой горелке мазут не загорится, немедленно закройте его подачу к котлу, отключите запальное устройство и провентилируйте горелки, топку и газоходы в течение не менее 10 мин при расходе воздуха не менее 25% номинального.

После устранения причины невоспламенения приступите к повторному розжигу.

2.2.16. Если в процессе растопки котла не загорится или погаснет одна горелка (при работающих остальных), закройте подачу мазута на эту горелку, отключите ее запальное устройство, устраните причину погасания горелки и, продув ее воздухом, приступите к повторному розжигу.

2.2.17. В случае полного погасания факела в топке немедленно прекратите подачу мазута к котлу и выключите все запальные устройства. Только после устранения причин погасания и выполнения операций п. 2.1.15 можно приступить к растопке.

2.2.18. По окончании операций по растопке котла ключ "Защита" установите в положение "Включено", при этом включаются защиты от:

погасания факела в топке;

понижения давления мазута за регулирующим клапаном.

2.2.19. После окончания растопки котла и при снижении содержания железа в замкнутом контуре до значений, предусмотренных в разд. 5, закройте периодическую продувку котла.

2.3. Растопка котла на газе2.3.1. После выполнения операций по п. 2.1.26 приступите к растопке котла.

2.3.2. Управление запальными устройствами производите со щита или непосредственно по месту.

2.3.3. Ключ "Защита" поставьте в положение "Розжиг", при этом включаются защиты, перечисленные в п. 2.2.3.

2.3.4. Установите давление воздуха на уровне 200-300 Па (20-30 кгс/м 2 ).

2.3.5. Откройте на газопроводе перед разжигаемой горелкой первую задвижку, а также вентиль на газопроводе к запальному устройству. Закройте вентиль на свече безопасности данной горелки.

2.3.6. Включите запальное устройство одной из горелок нижнего яруса, убедитесь визуально в загорании и устойчивом горении факела запальника.

2.3.7. Откройте вторую по ходу газа задвижку перед разжигаемой горелкой. Газ должен сразу же загореться. Воздействуя на подачу газа и воздуха, отрегулируйте процесс горения.

2.3.8. Последующие горелки (сначала нижние, затем верхние) разжигайте, как первую.

2.3.9. После достижения устойчивого горения в топке погасите запальные устройства работающих горелок. Закройте задвижки на свече безопасности (СБ).

2.3.10. Установите регулирующим клапаном требуемое давление газа перед форсунками и включите его на автомат.

2.3.11. Если в процессе розжига в любой горелке из разжигаемой группы газ не загорится, немедленно закройте подачу его к котлу, отключите запальное устройство и провентилируйте горелки, топку, газоходы котла в течение не менее 10 мин при расходе воздуха не менее 25% номинального. После устранения причин невоспламенения приступите к повторному розжигу.

2.3.12. Если в процессе растопки не загорится или погаснет горелка (при работающих горелках растопочной группы), закройте подачу газа на эту горелку, отключите запальное устройство, устраните причину невоспламенения или погасания и, продув горелку воздухом, приступите к ее повторному розжигу.

2.3.13. В случае полного погасания факела в топке немедленно прекратите подачу газа к котлу, отключите все ЗЗУ. Только после устранения причин погасания и выполнения операций п. 2.1.15 приступите к повторной растопке.

2.3.14. По окончании операций по растопке котла ключ "Защита" установите в положение "Включено", при этом дополнительно включаются защиты от

погасания общего факела в топке;

понижения давления газа за регулирующим клапаном.

2.3.15. После окончания растопки котла и при снижении содержания железа в замкнутом контуре до значений, предусмотренных в разд. 5, закройте периодическую продувку котла.

3. ПЕРЕВОД КОТЛА С ОДНОГО ВИДА ТОПЛИВА НА ДРУГОЙ 3.1. Перевод котла с мазута на газ3.1.1. При переводе котла с мазута на газ выполните следующие операции:

проведите проверку срабатывания ПЗК и работоспособности технологических защит и блокировок по газу с воздействием на исполнительные механизмы или на сигнал в объеме, не препятствующем работе котла;

подготовьте и заполните газопровод котла газом (см. п. 2.1.26);

подайте газ и разожгите одну из нижних горелок (см. пп. 2.3.2; 2.3.4; 2.3.5 и 2.3.7);

после загорания газа закройте вентили на мазутопроводе к форсунке этой горелки;

убедитесь в устойчивом горении факела;

продуйте форсунку пером, выдвиньте ее из горелки и снимите.

3.1.2. Аналогично переведите с мазута на газ остальные горелки.

3.1.3. Выведите паромазутопроводы котла в резерв.

3.1.4. После перевода всех работающих горелок с мазута на газ ключ выбора топлива поставьте в положение "Газ".

3.2. Перевод котла с газа на мазут3.2.1. При переводе котла с газа на мазут выполните следующие операции:

подготовьте и заполните мазутопроводы котла мазутом (см. п. 2.1.25);

подайте мазут на форсунки (одну из нижних) и разожгите ее (см. пп. 2.2.1; 2.2.3; 2.2.5- 2.2.8);

закройте задвижки на газопроводе перед горелкой;

убедитесь в устойчивом горении факела;

откройте вентиль свечи безопасности горелки.

3.2.2. Аналогично переведите с газа на мазут остальные горелки.

3.2.3. Выведите газопроводы котла в резерв.

3.2.4. После перевода всех работающих горелок с газа на мазут ключ выбора топлива поставьте в положение "Мазут"

4. ОБСЛУЖИВАНИЕ КОТЛА ВО ВРЕМЯ РАБОТЫ ПОД НАГРУЗКОЙ4.1. Не дот екайте работу котла без включенных технологических защит, блокировок, сигнализации и автоматических регуляторов.

4.2. Ведите режим работы котла в соответствии с режимной картой (приложение 2) по показаниям контрольно-измерительных приборов (КИП). Требуйте от дежурного персонала ЦТАИ обеспечения постоянной работоспособности и правильности показаний КИП.

4.3. Своевременно выявляйте отклонения от нормальных условий эксплуатации котла и принимайте оперативные меры к устранению, нарушений режимов работы котла и вспомогательного оборудования, действуя в соответствии с указаниями разд. 6 настоящей Типовой инструкции.

4.4. Во время работы котла следите за:

режимом горения, работой горелок и форсунок;

отсутствием свищей в трубах поверхностей нагрева, коллекторов теплообменников, перепускных труб и контурных сетевых трубопроводов, периодически прослушивая и осматривая их;

параметрами топлива до регулирующего клапана и перед горелками;

работоспособностью систем контроля, дистанционного управления и авторегулирования, защит, блокировок и сигнализации;

плотностью газовоздушного тракта;

протоком воды в системе охлаждения лазов;

состоянием арматуры водяных и топливных трактов котла;

состоянием обмуровки и изоляции;

работой вспомогательного оборудования;

исправностью рабочего и аварийного освещения;

исправностью систем связи.

4.5. Согласно должностной инструкции производите профилактический осмотр котла теплообменников и вспомогательного оборудования. Обнаруженные дефекты оборудования фиксируйте в журнале учета дефектов.

4.6. При обходах осматривайте все газопроводы в пределах котла, утечки газа определяйте по звуку, на ощупь, по запаху или покрытием возможных мест утечки мыльным раствором (появление пузырей указывает место утечки). При появлении утечки газа немедленно сообщите старшему машинисту или начальнику смены и дополнительно лицу, ответственному за безопасную эксплуатацию газового хозяйства, или начальнику цеха.

4.7. Основные показатели работы котла с номинальной теплопроизводительностью:

Температура контурной воды на входе в котел. 110°С

Температура контурной воды на выходе из котла. 180°С

Давление контурной воды на выходе из котла. 2,2 МПа (22 кгс/см 2 )

Недогрев контурной воды до кипения. Не менее 30°С

Температура сетевой воды на выходе из теплообменников зависит от температуры обратной сетевой воды и ее расхода через теплообменники, но не должна превышать 150°С.

4.8. За счет работы регулирующего клапана Б-1 байпаса НПЗК на автомате поддерживайте давление на стороне всасывания НЗК в зависимости от их типа на уровне 1,7-2,0 МПа (17-20 кгс/см 2 ).

4.9. Откройте непрерывную продувку замкнутого контура котла, для чего:

откройте ручную арматуру на трубопроводе непрерывной продувки и задвижки П-2 и П-3;

в случае отсутствия установки для очистки производственных конденсатов непрерывную продувку контура направьте в баки сброса сбросных вод, для этого закройте задвижку П-3 и откройте соответствующую ручную арматуру;

охлажденную в баках продувочную воду замкнутого контура котла с температурой не выше 30°С подайте на ВПУ.

4.10. Поставьте на автомат регулирующий клапан Б-2, установленный на трубопроводе байпаса контурной воды теплообменников, для поддержания температуры контурной воды на входе в котел на уровне 110 в С.

4.11. Не допускайте превышения разности температур контурной воды на входе в теплообменники и сетевой на выходе из них больше 40°С. В случае превышения уменьшите расход сетевой воды через теплообменники или теплопроизводительность котла. Допускается значение указанной разности температур выше 40°С только при наличии расчетного обоснования, отраженного в заводской инструкции по эксплуатации теплообменников.

Скорость повышения или понижения температуры контурной воды в теплообменниках при изменениях теплопроизводительности котла не должна быть более 60°С в час для теплообменников, устанавливаемых в отапливаемом помещении, и 30°С в час при установке их на улице и должна уточняться по технической документации к каждому типу теплообменников.

4.12. Регулирование теплопроизводительности котла в диапазоне нагрузок 30-100% на газе и 45-100% на мазуте производится изменением давления топлива в условиях работы котла со всеми включенными горелками.

4.13. Для увеличения теплопроизводительности котла сначала увеличьте тягу, затем расход воздуха и, наконец, расход топлива. При уменьшении теплопроизводительности сначала уменьшите расход топлива, затем расход воздуха и тягу.

4.14. Осуществляйте визуально наблюдение за процессом горения.

4.15. При сжигании мазута или газа для ограничения локальных тепловых потоков в топке и снижения вредных выбросов оксидов азота в диапазоне теплопроизводительности котла 60-100% работайте с включенными ДРГ. Допустимая степень открытия направляющих аппаратов ДРГ определяется в процессе режимно-наладочных испытаний в зависимости от применения конкретных схем газовой рециркуляции.

4.16. Избытки воздуха в уходящих газах из котла поддерживайте при номинальной тепловой нагрузке не ниже 1,05-1,1 на газе и 1,1-1,15 на мазуте.

4.17. При включении ДРГ на работающем котле сначала поднимите давление воздуха до 30 Па (300 кгс/м 2 ) на номинальной теплопроизводительности котла, затем постепенно открывайте направляющий аппарат ДРГ до рекомендуемого значения.

4.18. При заметном увеличении содержания железа в замкнутом контуре котла в процессе его эксплуатации по указанию дежурного персонала химического цеха откройте периодическую продувку котла.

4.19. После снижения содержания железа в котле до норм, предусмотренных в разд. 5, периодическую продувку котла закройте.

4.20. Для оценки состояния внутренней поверхности труб делайте вырезки контрольных образцов из неповрежденных участков в районе:

топочных экранов на отметках между горелками и над верхним ярусом;

нижних сгибающих змеевиков верхних конвективных пакетов.

4.21. В случае повышения гидравлического сопротивления трубок теплообменников по сетевой вода при расчетном ее расходе примерно в 1,5 раза необходимо осуществить с помощью передвижной высоконапорной установки индивидуальную их промывку, которую выполняет специализированная организация.

5. НОРМЫ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ЗАМКНУТОГО КОНТУРА5.1. В замкнутом контуре могут быть применены два различных водных режима:

щелочной режим с подпиткой контура турбинным конденсатом на ТЭЦ любого давления, питательной или подпиточной водой барабанных котлов высокого давления;

щелочной режим с подпиткой контура Na -катнонированной водой (в случае расположения промконтура в котельной).

5.2. Щелочной режим с подпиткой замкнутого контура турбинным конденсатом на ТЭЦ любого давления, питательной или подпиточной водой барабанных котлов высокого давления.

5.2.1. Качество подпиточной воды замкнутого контура должно удовлетворять следующим нормам:

Общая жесткость, мкг·экв/кг. Не более 3

Содержание растворенного кислорода, мкг/кг, не более:

при подпитке питательной водой. 10

при подпитке конденсатом

или обессоленной водой. 50 (устанавливается энергообъединениями)

Содержание соединения железа, мкг/кг. Не более 50

Содержание нефтепродуктов, мг/кг. Не более 0,3

Содержание гидразина, мкг/кг. Отсутствие

5.2.2. Качество воды замкнутого контура должно удовлетворять следующим нормам:

Общая жесткость. Не более 10 мкг·экв/кг

Содержание растворенного кислорода. Не более 50 мкг/кг

Соединения железа. Не более 100-150 мкг/кг

Значение рН (при температуре 25°С). 9,5-10

5.3. Щелочной режим с подпиткой замкнутого контура Na -катионированной водой (в случае расположения промконтура в котельной).

5.3.1. Качество подпиточной воды замкнутого контура должно удовлетворять следующим нормам:

Общая жесткость. Не более 50 мкг·экв/кг

Общая щелочность. Не более 5 мкг-экв/кг

Содержание растворенного кислорода. Не более 50 мкг/кг

Содержание свободной углекислоты. 0

Количество взвешенных веществ. Не более 5 мг/кг

Содержание нефтепродуктов. Не более 0,5 мг/кг

Содержание соединения железа. Не более 100 мкг/кг

5.3.2. Качество воды замкнутого контура должно удовлетворять следующим нормам:

Общая жесткость. Не более 60 мкг·экв/кг

Содержание растворенного кислорода. Не более 50 мкг/кг

Содержание железа. Не более 200-250 мкг/кг

Значение рН (при температуре 25°С). 9,5-10

Содержание нефтепродуктов. Не более 1 мг/кг

5.4. Продувка контура во всех водных режимах должна обеспечивать поддержание норм воды замкнутого контура по соединениям железа. Общий расход непрерывной и периодической продувки исходя из условий поддержания давления веды в замкнутом контуре не должен превышать 30 т/ч на один котел.

5.5. Непосредственная присадка гидразина и других токсичных веществ в воду контура и подпиточную воду запрещается.

5.6. Поддержание необходимых значений рН воды замкнутого контура должно осуществляться вводом аммиака или едкого натра. Ввод растворов щелочных реагентов осуществляется в трубопровод подачи подпиточной воды на сторону всасывания НПЗК.

5.7. При вводе в эксплуатацию замкнутого контура после его монтажа водогрейные котлы, имеющие на внутренней поверхности эксплуатационные отложения в количестве 500 г/м 2 и более, должны подвергаться химической очистке. Вновь вводимые в эксплуатацию водогрейные котлы после их монтажа перед вводом в эксплуатацию должны подвергаться щелочению.

5.8. Эксплуатационную химическую очистку поверхностей нагрева следует осуществлять при удельной загрязненности их отложениями более 600 г/м 2.

5.9. Трубки теплообменников выполняются из коррозионно-стойких сталей.

6. ОСТАНОВ КОТЛА6.1. Останов котла в резерв на срок не более 3 сут.

6.1.1. При останове котла, работающего на мазуте, выполните следующие операции:

проведите тщательную очистку конвективных поверхностей нагрева котла;

последовательно, начиная с верхних, отключите горелки, закрыв арматуру на подаче мазута к форсункам;

прикройте подачу воздуха в отключенные горелки;

продуйте форсунки паром, открыв вентили (1Пр-6Пр);

закройте подачу пара на распыление мазута (1П-6П);

отключенные форсунки выведите из топки;

закройте ПЗК, РК и запорные вентили на подающих и рециркуляционных мазутопроводах котла;

визуально убедитесь в полном погасании факела в топке.

6.1.2. При останове котла, работающего на газе, выполните следующие операции:

поочередно, начиная с верхних, отключите горелки путем закрытия арматуры на подводе газа к горелкам, откройте свечи безопасности;

прикройте подачу воздуха в отключаемые горелки;

закройте ПЗК, РКГ и запорные задвижки на линии подачи газа к котлу;

откройте продувочные свечи на отключаемом газопроводе;

провентилируйте топку, газоходы и воздуховоды в течение не менее 10 мин (см. п. 2.1.15).

6.1.3. Остановите ДРГ, дымосос и вентилятор, закройте их направляющие аппараты.

6.1.4. Отключите технологические защиты, поставив переключатель "Защита" в положение "Отключено".

6.1.5. После расхолаживания котла и теплообменников до температуры на 10-20°С выше температуры сетевой воды на входе в теплообменники:

отключите НЗК и закройте вентили К-13 - К-16 на их стороне всасывания и стороне нагнетания;

для обеспечения циркуляции воды в замкнутом контуре оставьте в работе один НПЗК;

откройте вентиль К-12 на байпасе НЗК;

закроите непрерывную продувку замкнутого контура.

6.2. Останов котла более чем на 3 сут.

Все газопроводы к котлу отключите и выполните следующие операции:

очистите мазутопроводы котла и отводы к горелкам от мазута продувкой их паром в дренажный трубопровод;

отключите заглушками мазутопроводы котла от всех мазутных магистралей котельной и продувочных линий;

газопроводы котла, все отводы к горелкам освободите от газа продувкой сжатым воздухом и отключите от всех линий заглушками; окончание продувки определяйте анализом (остаточное содержание газа в продувочном воздухе не должно превышать 1/5 нижнего предела воспламенения природного газа);

отсоедините заглушками запальные устройства от трубопроводов подачи к ним газа;

при установке теплообменников на улице или в неотапливаемом помещении при отрицательной температуре наружного воздуха для исключения понижения температуры теплообменников и сопутствующих им трубопроводов при останове котла осуществите проток подпиточной воды через теплообменники за счет работы НПЗК через трубопровод байпаса контурной воды теплообменников, для чего откройте байпас регулирующего клапана Б-2; закройте регулирующий клапан Б-2 и ручные вентили на трубопроводе байпаса теплообменников, закройте запорный клапан К-2 на выходе кон турной воды из котла и отключите НЗК, включите непрерывную продувку контура;

при положительных температурах окружающего воздуха в местах установки теплообменников остановите НПЗК, закройте вентили К-19 и К-20 на его стороне всасывания и стороне нагнетания;

закройте ручную арматуру и регулирующий клапан Б-1 на байпасе НПЗК;

закройте ручную арматуру и регулирующий клапан Б-2 на трубопроводе байпаса теплообменников;

отключите НЗК и закройте вентили К-13 - К-16 на их стороне всасывания и стороне нагнетания;

откройте вентили всех воздушников и дренажей котла;

после выполнения требований по п. 6.1.5 сдренируйте воду из котла, для чего закроите вентили К-1 и К-2 на входе в котел и выходе из него;

сдренируйте сетевую воду из теплообменников, для чего закройте вентили С-2 - С-7 на входе сетевой воды в теплообменники и выходе из них;

откройте вентили всех дренажей и воздушников трубной системы теплообменников;

сдренируйте контурную воду из корпусов теплообменников, для чего закройте вентили К-3 - К-8 на входе контурной воды в корпуса теплообменников и выходе из них и откройте вентили всех воздушников и дренажей из них;

дренирование осуществляйте в расширитель дренажей и периодической продувки (см. п. 2.1.18);

дайте заявку на разборку электрических схем электродвигателей механизмов и дистанционного управления арматурой и шиберами;

внутренний осмотр, очистку и ремонт котла выполняйте только по письменному разрешению (по наряду) при соблюдении соответствующих правил техники безопасности;

газоопасные работы выполняйте в соответствии с Правилами безопасности в газовом хозяйстве.

6.3. При выводе котла на срок более 30 сут (летний период) до выполнения консервации котла и теплообменников произведите наружный осмотр трубок теплообменников с целью оценки их плотности, для чего:

отключите заглушками теплообменники по сетевой воде, сдренируйте их;

снимите крышки с корпусов всех теплообменников;

создайте давление контурной воды, равное 1,0-1,2 МПа (10-12 кгс/см 2 ), за счет включения в работу НЗК и, если необходимо, НПЗК, осуществляя регулировку давления контурной воды регулирующим клапаном Б-1;

осмотрите трубки, в случае повреждений восстановите их плотность, а если это невозможно, заглушите их;

все операции по осмотру трубок теплообменников проводите при температуре контурной воды не выше 45°С.

6.4. После установки крышек на корпусах теплообменников выполните внутреннюю консервацию котла и теплообменников путем прокачки подпиточной воды из деаэраторных баков через котел и замкнутый контур;

отключите НПЗК и НЗК и откроите вентили К-11 и К-12 на их байпасах;

сброс подпиточной воды осуществляйте через трубопровод непрерывной продувки в расширитель дренажей и трубопровод периодической продувки с последующей подачей ее на установку для очистки производственных конденсатов или на ВПУ;

прокачку воды выполняйте в течение всего времени останова котла.

6.5. Внутреннюю консервацию котла и теплообменников, установленных в отопительных котельных, осуществляйте раствором силиката натрия согласно действующим Методическим указаниям по консервации теплоэнергетического оборудования.

7. АВАРИЙНЫЕ ПОЛОЖЕНИЯ7.1. При нарушениях в работе оборудования:

тщательно проверьте эксплуатационные показатели и на основании показаний приборов и внешних признаков составьте представление о нарушении режима;

сообщите начальнику смены КТЦ или электростанции о случившемся;

установите характер и место повреждения;

включите резервное и отключите поврежденное оборудование;

убедитесь в нормальной работе резервного оборудования;

примите меры к восстановлению поврежденного оборудования.

7.2. При несчастных случаях немедленно окажите медицинскую помощь пострадавшему в соответствии с действующими правилами.

Организуйте вызов медицинского персонала и уведомите о происшедшем начальника смены КТЦ и электростанции.

7.3. Зарегистрируйте в оперативном журнале имеющиеся данные об аварии с указанием начала, характера протекания и действий персонала по ее ликвидации, а также времени отдельных событий (включения и отключения оборудования, срабатывания блокировок, зашит и сигнализации).

7.4. Котел должен быть немедленно остановлен защитами (см. п. 9.3 настоящей Типовой инструкции) или непосредственно персоналом в случае:

выхода из строя расходомера контурной воды, если при этом возникают нарушения режима, требующие подрегулировки питания;

останова НЗК и невключения резервного насоса по АВР;

останова НПЗК и невключения резервного насоса по АВР;

повышения давления контурной воды на выходе из котла до 2,6 МПа (26 кгс/см 2 ) или понижения его при указанных ее температурах до значения, меньших приведенных в таблице.

Температура контурной воды на выходе из котла, ° С

Примечание. Давление контурной воды должно быть выше давления сетевой воды. Значения давления контурной воды в таблице приведены с учетом недогрева ее до температуры насыщения на 30°С.

разрыва труб поверхностей нагрева котла, коллекторов и трубопроводов при соответствующем давлении;

обнаружения в основных элементах теплообменников трещин, вспучивания, пропусков или потения в сварных швах, течей;

погасания факела в топке;

недопустимого понижения давления газа или мазута за регулирующим клапаном;

отключения дымососа или дутьевого вентилятора;

взрыва в топке, газоходе, разрушения обмуровки, других повреждений, угрожающих персоналу и оборудованию;

пожаров, представляющих опасность для персонала, оборудования и цепей дистанционного управления отключающей, арматуры, входящей в схему защит;

повышения температуры контурной воды на выходе из котла до 190°С;

исчезновения напряжения на устройствах дистанционного и автоматического управления или всех КИП;

разрыва мазутопровода или газопровода в пределах котла.

7.5. При аварийном останове котла:

закройте задвижки С-1 и С-8 на обратном и прямом трубопроводах сетевой воды и откройте их байпасы;

закройте вентили К-3, К-5 и К-7 на подводе контурной воды в теплообменники и откройте их байпасы;

снимите с АВР НЗК;

остановите НЗК и закройте задвижки на стороне всасывания и стороне нагнетания, закройте задвижку П-2 на трубопроводе непрерывной продувки контура;

откройте вентиль К-12 на байпасе НЗК;

в случае аварийного останова НПЗК дополнительно откройте вентиль К-11 на их байпасе.

7.6. Котел должен быть также остановлен по распоряжению руководства в случае:

обнаружения свищей в поверхностях нагрева, коллекторах, трубопроводах, появления течей и парений в арматуре и фланцевых соединениях котла, а также во фланцах корпусов теплообменников;

неисправности отдельных защит или устройств дистанционного и автоматического управления, а также КИП.

Время останова котла в этих случаях определяется главным инженером электростанции или начальником котельной.

8. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ, ВЗРЫВО- И ПОЖАРОБЕЗОПАСНОСТИ8.1. Основные указания по технике безопасности, взрыво- и пожаробезопасности должны быть отражены в местных инструкциях, составленных в соответствии с руководящими документами, перечисленными в п. 1.7 настоящей Типовой инструкции.

8.2. Требования техники безопасности при обслуживании теплообменников приводятся в инструкции по монтажу и эксплуатации их, выпускаемой заводом - изготовителем теплообменников, на основании которой в зависимости от типа теплообменников, разрабатывается местная инструкция.

9. ОБЪЕМ ОСНАЩЕНИЯ КОТЛА СРЕДСТВАМИ ИЗМЕРЕНИЯ, АВТОРЕГУЛИРОВАНИЯ, ТЕХНОЛОГИЧЕСКИМИ ЗАЩИТАМИ, БЛОКИРОВКАМИ И СИГНАЛИЗАЦИЕЙ 9.1. Рекомендуемый объем оснащения КИПДля контроля за работой котла должны устанавливаться следующие КИП:

регистрирующий и показывающий расходомер для измерения расхода контурной воды через котел;

регистрирующий расходомер для измерения расхода сетевой воды через теплообменники;

регистрирующий расходомер для измерения расхода непрерывной продувки замкнутого контура;

показывающий расходомер для измерения расхода периодической продувки котла;

регистрирующий расходомер для измерения расхода подпиточной воды контура;

показывающий манометр для измерения давления воды перед котлом (за НЗК);

регистрирующий и показывающий манометр для измерения давления воды за котлом;

показывающий манометр для измерения давления воды перед НЗК;

показывающий манометр для измерения давления воды перед подпиточным насосом;

показывающий манометр для измерения давления обратной сетевой воды;

показывающий манометр для измерения давления контурной воды в корпусах теплообменников;

показывающие приборы для измерения перепадов давления по сетевой воде на входе в каждый теплообменник и выходе из него;

регистрирующий и показывающий прибор для измерения температуры контурной воды перед котлом;

регистрирующий и показывающий прибор для измерения температуры контурной воды за котлом;

показывающий прибор для измерения температуры обратной сетевой воды;

регистрирующий прибор для измерения температуры прямой сетевой воды;

регистрирующий прибор для измерения температуры контурной воды на входе в каждый теплообменник;

регистрирующий прибор для измерения температуры контурной воды на выходе из каждого теплообменника;

регистрирующий прибор для измерения температуры сетевой воды на выходе из выходных теплообменников;

регистрирующий и показывающий прибор для измерения расхода газа;

показывающий манометр для измерения давления газа за регулирующим клапаном;

регистрирующий и показывающий манометр для измерения давления газа в газопроводе к котлу;

регистрирующий и показывающий расходомер для измерения расхода мазута к котлу;

показывающий манометр для измерения давления мазута за регулирующим клапаном;

регистрирующий и показывающий манометр для измерения давления мазута в мазутопроводе к котлу;

показывающий манометр давления пара на распыл мазута;

регистрирующий расходомер для измерения расхода мазута на рециркуляцию;

показывающий прибор для измерения температуры мазута перед горелками;

регистрирующий прибор для измерения температуры уходящих газов;

показывающие приборы для измерения температуры дымовых газов по ширине конвективных пакетов (через переключатель);

показывающий прибор для измерения давления воздуха за дутьевым вентилятором;

регистрирующий прибор для измерения температуры подшипников тягодутьевых машин;

кислородомеры (слева и справа);

приборы для измерения прозрачности дымовых газов (справа к слева);

показывающий прибор для измерения разрежения вверху топки.

По месту должны устанавливаться:

манометры на линиях подачи газа на каждую горелку;

манометры на линиях подачи мазута на каждую горелку;

манометры распиливающего пара на каждую горелку;

тягонапоромеры на центральном и периферийном каналах воздуха на каждую горелку;

манометр для измерения давления газа за регулирующим клапаном;

манометр, для измерения давления мазута за регулирующим клапаном.

9.2. Система автоматического регулирования котлаСистема включает в себя следующие регуляторы:

разрежения вверху топки;

давления контурной воды на стороне всасывания НЗК;

температуры контурной воды перед котлом.

9.3. Технологические защитыЗначения выдержек времени срабатывания защит определяются заводом - изготовителем котельного оборудования и действующими инструкциями.

Отключенное защитами оборудование после устранения причин срабатывания включается в работу дежурным персоналом. На котлах, использующих два вида топлива, для ввода и вывода защит устанавливается переключатель, имеющий отдельные положения для каждого вида топлива.

На останов котла действуют защиты при:

погасании факела в топке;

понижении давления газа за регулирующим клапаном;

понижении давления мазута за регулирующим клапаном с выдержкой времени до 20 с;

выходе из строя расходомера контурной воды, если при этом возникает нарушение режима, требующее подрегулировки питания;

останове НЗК и невключении резервного насоса по АВР;

останове НПЗК и невключении резервного насоса по АВР;

повышении давления контурной воды на выходе из котла до 2,6 МПа (26 кгс/см 2 );

повышении температуры контурной воды на выходе из котла до 190°С.

Защита по снижению недогрева контурной воды меньше 30°С вводится при наличии прибора для формирования уставки по разности фактической температуры контурной воды и температуры насыщения соответствующего давления контурной воды на выходе из котла (см. табл. п. 7.4) и выполняется вместо защиты по понижению давления. Для ранее запроектированных котлов, где не установлена такая защита, устанавливается защита по понижению давления контурной воды на выходе из котла с уставкой 1,9 МПа (19 кгс/см 2 ) и выдержкой времени 10 с.

Допуски на значения уставок защит зависят от класса приборов, поставку которых определяет проектная организация.

9.4. Локальные защиты9.4.1. При невоспламенении или срыве факела горелки отключается мазутная форсунка или газовая горелка, а также запальное устройство посредством закрытия электрифицированной арматуры перед горелкой.

9.4.2. Если через 10 с не появляется или погаснет факел включенного запальника, то он отключается по газу и электроискре.

9.5. Блокировки9.5.1. При отключении дымососа производится останов котла, закрывается задвижка на подводе газа к запальнику, отключаются электроискра, дутьевой вентилятор и ДРГ.

9.5.2. При полном открытии направляющего аппарата дымососа (вентилятора) и работе его электродвигателя на первой скорости его блокировкой электродвигатель переключается на вторую скорость с выдержкой времени до 3 с.

9.5.3. Электродвигатель дымососа или вентилятора не включается, если не закрыт полностью направляющий аппарат.

9.5.4. Вентилятор не включается, если не включен дымосос.

9.5.5. При отключении вентилятора закрывается его направляющий аппарат.

9.5.6. Не открывается задвижка на газопроводе к котлу при незакрытии хотя бы одной из задвижек с электроприводом у каждой горелки.

9.6. Технологическая сигнализацияНа щит управления котла должны выноситься сигналы отклонения основных параметров от установленных значений, вызывающие включение световых табло и звукового сигнала:

погасание факела в топке;

понижение или повышение давления топлива за регулирующим клапаном;

изменение разрежения вверху топки;

повышение температуры воды на выходе из котла;

повышение допустимой разности температур контурной и сетевой воды в теплообменниках;

понижение или повышение давления воды на выходе из котла;

снижение расхода контурной, воды через котел;

отключение дутьевого вентилятора;

отключение дымососа рециркуляции;

исчезновение напряжения в цепях защит.

Приложение 1 КРАТКОЕ ОПИСАНИЕ ВОДОГРЕЙНОГО КОТЛА КВГМ-180-150Газомазутный водогрейный котел КВГМ-180-150 устанавливается на ТЭЦ. Котел - прямоточный, Т-образной компоновки, рассчитан на сжигание газа и мазута.

Топочная камера котла призматической формы имеет размеры по осям экранных труб 6480x5740 мм. Фронтовой и задний экраны выполнены из труб 60x4 с шагом 64 мм. Промежуточные экраны, разделяющие топку и конвективные газоходы, выполнены газоплотными из труб того же диаметра, шаг - 80 мм. В нижней части топки фронтовой и задний экраны образуют скаты пода. Верх топочной камеры закрыт потолочными панелями, переходящими в боковые экраны опускных газоходов. Потолочные и боковые экраны конвективных шахт скомпонованы из труб диаметром 38x4 с шагом 42 мм. Коллекторы внутри котла приняты диаметром 273x14 мм; материал обогреваемых труб поверхностей нагрева, коллекторов и перепускных трубопроводов - сталь 20. В последних модификациях котла все топочные экраны имеют газоплотное исполнение. Изменена также конструкция потолочных и боковых экранов в конвективных газоходах, которые теперь изготавливаются из труб 60x4 мм.

Прочность топочной камеры обеспечивается поясами жесткости. Обшива состоит из листовой углеродистой стали. Топка с помощью специальных, тяг подвешена к потолочной раме каркаса.

В первых образцах котла топочная камера оборудована шестью вихревыми газовыми горелками, которые находятся на боковых экранах топки в два яруса встречно, треугольниками вершиной вверх. В них вставлены паромеханические форсунки, снабженные механизмом перемещения. Предусмотрено оснащение каждой горелки запально-защитным устройством. В дальнейшем заводом-изготовителем выпущены котлы КВГМ-180-150 с двенадцатью прямоточными горелками, размещенными в топке по схеме МЭИ, а также шестью и восемью вихревыми горелками на боковых экранах топки встречно соответственно в три и два яруса по высоте.

В последующих модификациях котла (модель КВГМ-180-150-2М) для организации топочного процесса на фронтовой и задней стенах в углах топки установлено восемь прямоточных газомазутных горелок, размещенных в два яруса с направлением по касательной к воображаемой окружности в центре. Горелки нижнего яруса являются растопочными. Каждая горелка оборудована запально-защитным устройством (ЗЗУ).

Конвективные поверхности нагрева расположены в двух опускных шахтах с полностью экранированными стенами. Ограждающими поверхностями газоходов являются:

боковые экраны топки;

боковые панели газоходов;

фронтовая и задняя стены газоходов.

Фронтовая и задняя стены конвективной шахты выполнены из труб диаметром 95x5 (сталь 20) с шагом 136 мм. Для обеспечения плотности между трубами вварен плавник шириной 40 мм. Трубы фронтовой и задней стен конвективной шахты служат коллекторами U -образных змеевиков, выполненных из труб 32x3 мм (сталь 20). Расположение труб в опускном газоходе - шахматное с шагом S1 = 68 и S2 = 60 мм.

В основном режиме работы котла (рис. П1.1) контурная вода насосами замкнутого контура подается в общую входную камеру котла, из которой по перепускным трубам она направляется в правую половину нижних коллекторов фронтового и заднего экранов топки, а также в нижние коллекторы правого бокового экрана топки, правого бокового экрана конвективной шахты и потолочного экрана, из которых вода поступает во фронтовые и задние панели (стояки), в верхние, средние и нижние конвективные полусекции правого опускного газохода. Из нижних их коллекторов вода поступает в левую половину нижних коллекторов фронтового и заднего экранов топки, в нижние коллекторы левого бокового экрана топки, а также левого бокового экрана конвективной шахты и потолочного экрана. Из указанных поверхностей нагрева и из левой половины фронтового и заднего экранов топки по перепускным трубам вода подается во фронтовые и задние панели (стояки), в верхние, средние и нижние конвективные полусекции левого опускного газохода, из которых она поступает в общую выходную камеру.

Рис. П1.1. Гидравлическая схема водогрейного котла КВГМ-180-150 (основной режим):

1 - фронтовой экран топки; 2 - задний экран топки; 3 - правый боковой экран топки; 4 -- правый боковой экран конвективной шахты и потолочный экран; 5 - фронтовая панель (стояки); верхние, средние и нижние конвективные полусекции правого опускного газохода; 6 - задняя панель (стояки); верхние, средние и нижние конвективные полусекции правого опускного газохода; 7 - левый боковой экран топки; 8 - левый боковой экран конвективной шахты и потолочный экран; 9 - фронтовая панель (стояки); верхние, средние и нижние конвективные полусекции левого опускного газохода; 10 - задняя панель (стояки); верхние, средние и нижние конвективные полусекции левого опускного газохода; 11 - входная камера котла; 12 - выходная камера котла;

Очистка поверхностей нагрева