Рейтинг: 4.8/5.0 (1837 проголосовавших)

Рейтинг: 4.8/5.0 (1837 проголосовавших)Категория: Инструкции

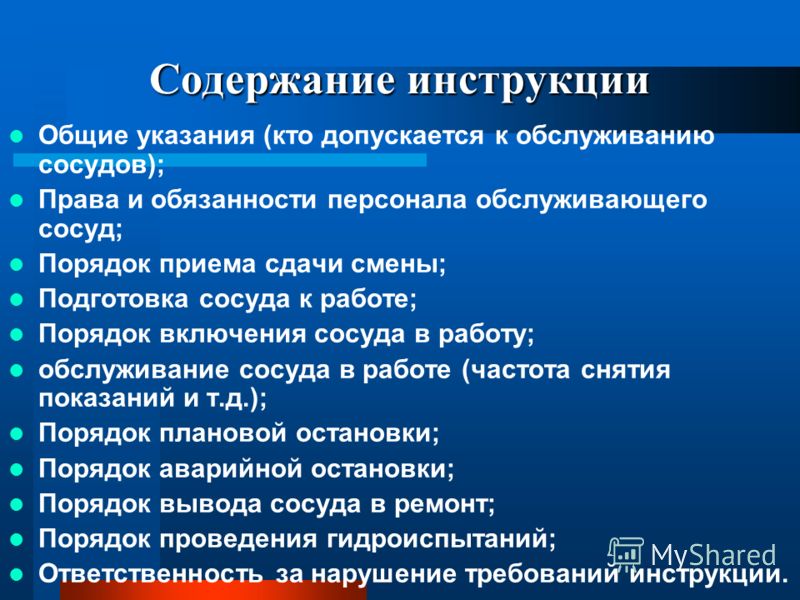

Инструкция по охране труда

при обслуживании сосудов, работающих под давлением

1. Общие требования охраны труда

1.1 К самостоятельной работе по обслуживанию сосудов, работающих под давлением допускаются лица, не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, имеющие группу по электробезопасности не ниже I и соответствующую квалификацию согласно тарифно-квалификационного справочника.

1.2 При работе по обслуживанию сосудов, работающих под давлением необходимо:

1.2.1 Выполнять только ту работу, которая определена рабочей инструкцией.

1.2.2 Выполнять правила внутреннего трудового распорядка.

1.2.3 Правильно применять средства индивидуальной и коллективной защиты.

1.2.4 Соблюдать требования охраны труда.

1.2.5 Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

1.2.6 Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда.

1.2.7 Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами.

1.2.8 Уметь оказывать первую помощь пострадавшим от электрического тока и при других несчастных случаях.

1.2.9 Уметь применять первичные средства пожаротушения.

1.3 При работе по обслуживанию сосудов, работающих под давлением, характерны и присутствуют следующие опасные и вредные производственные факторы:

- вращающиеся части оборудования;

- опасные уровни напряжения в электрических цепях, замыкания которых может пройти через тело человека;

- недостаток освещенности;

- повышение температуры окружающей среды вблизи баллона и как следствие повышение давления воздуха внутри сосуда, что может привести к разрыву сосуда.

1.4 Работники, работающие по обслуживанию сосудов, работающих под давлением, должны быть обеспечены спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты и Коллективным договором.

1.5 В случаях травмирования или недомогания необходимо прекратить работу, известить об этом руководителя работ и обратиться в медицинское учреждение.

1.6 За невыполнение данной инструкции виновные привлекаются к ответственности согласно законодательства Российской Федерации.

2. Требования охраны труда перед началом работы

2.1 Надеть и тщательно застегнуть установленную по действующим нормам специальную одежду и технологическую обувь в соответствии с характером предстоящей работы.

2.2 Осмотреть и подготовить рабочее место. Рабочий инструмент и приспособления, вспомогательный материал разложить в удобном и безопасном порядке.

2.3 Проверить внешним осмотром состояние сосудов.

2.4 Проверить срок поверки манометров и исправность действия предохранительных устройств.

2.5 Ремонт сосудов и их функциональных элементов, находящихся под давлением – недопустим. Давление в неисправном сосуде должно быть снижено до атмосферного.

2.6 Обо всех недостатках и неисправностях, обнаруженных при осмотре на рабочем месте, доложить непосредственному руководителю для принятия мер к их полному устранению.

3. Требования охраны труда во время работы

3.1 Во время работы необходимо обеспечить:

- содержание сосудов в исправном состоянии;

- обслуживание сосудов обученным и аттестованным персоналом;

- выполнение обслуживающим персоналом инструкций по режиму и безопасному обслуживанию сосуда;

- проведение своевременных ремонтов и подготовку сосудов к техническому освидетельствованию;

- осмотр сосудов в рабочем состоянии с установленной руководством организации периодичностью;

- своевременное устранение выявленных неисправностей;

- обслуживающий персонал – инструментом;

- проведение работы с персоналом по повышению его квалификации; а также периодическую проверку его знаний;

- хранение паспорта сосудов и инструкции организаций по их монтажу и эксплуатации;

- ведение учета наработки нагрузки сосудов.

3.2 Интервал поверки манометров устанавливается согласно требованиям метрологической службы.

3.3 Периодичность технического освидетельствования ресивера, не подлежащего регистрации в органах Ростехнадзора, согласно утвержденным правилам следующая:

- наружный осмотр через 5 лет;

- пневматическое испытание пробным давлением через 10 лет.

Пневматические испытания проводить по методике и рекомендациям технических организаций разработчиков сосудов.

3.4 После выполнения работ стыковочные места проверяются на герметичность обмыливанием.

3.5 Сосуды, в которых при осмотре выявлены трещины, вмятины, раковины и риски глубиной более 10% от номинальной толщины стенки, надрывы, выщербления, износ резьбы горловины должны быть выбракованы.

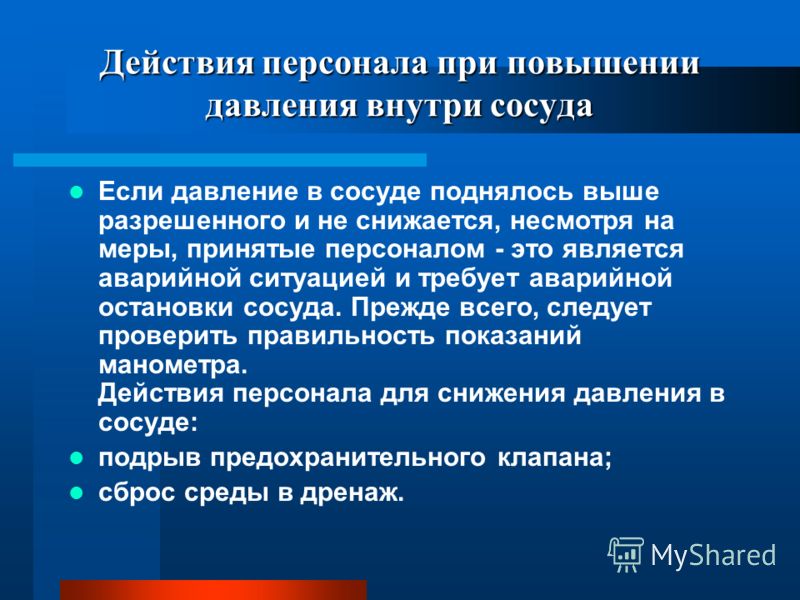

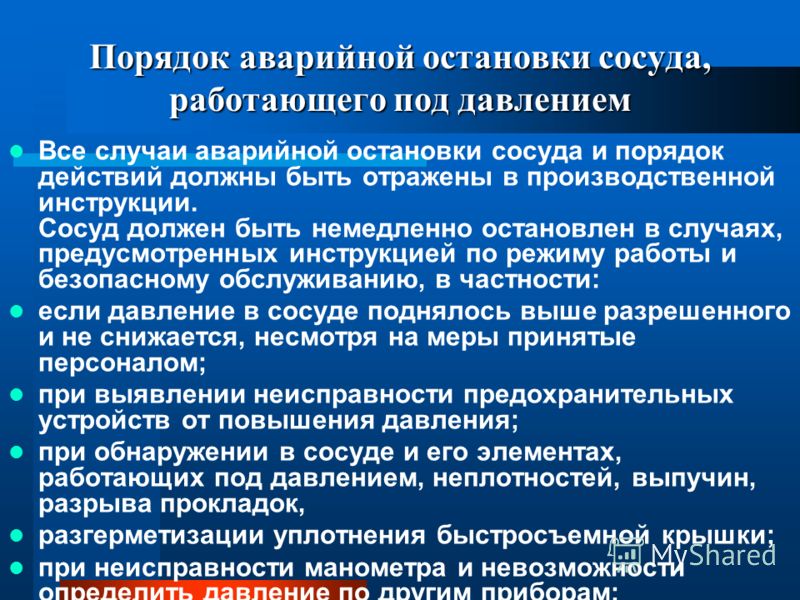

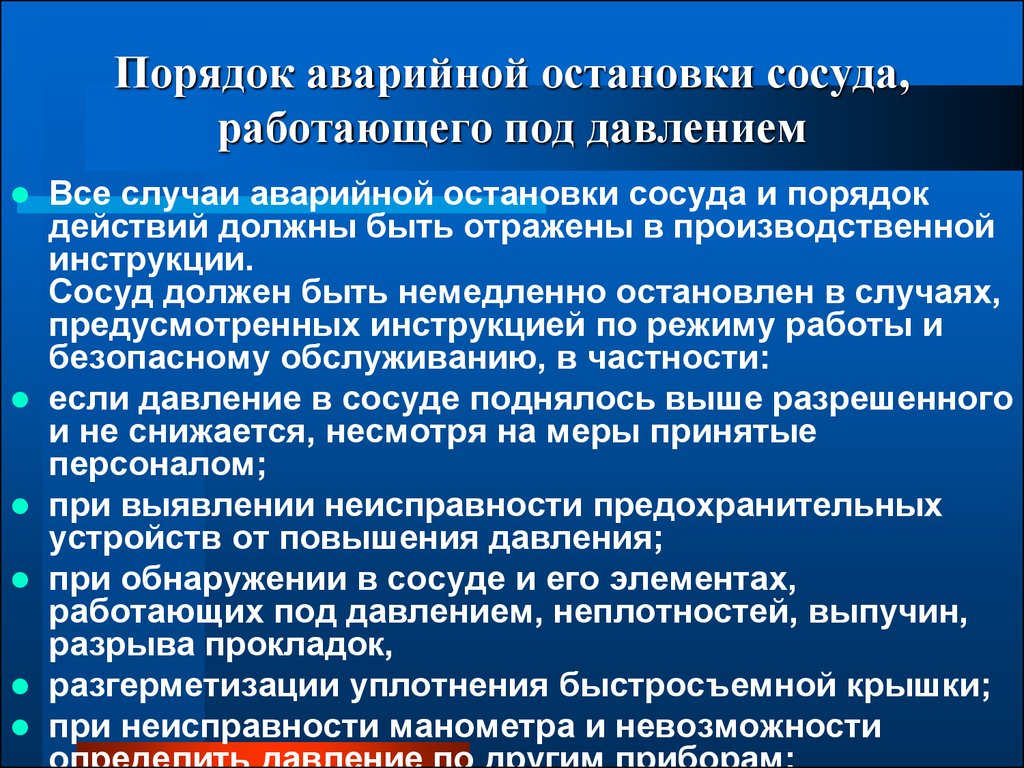

3.6 Работа с сосудом должна быть немедленно прекращена:

- если давление в сосуде поднялось выше разрешенного и не снижается, не смотря на меры принятые персоналом;

- при выявлении неисправности предохранительных устройств от повышения давления;

- при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, вздутий, разрыва прокладок;

- при неисправности манометра и невозможности определить давление по другим приборам;

- при неисправности предохранительных блокировочных устройств.

4. Требования охраны труда в аварийных ситуациях

4.1 При возникновении аварий и ситуаций, которые могут привести к авариям и несчастным случаям, необходимо:

4.1.1 Немедленно прекратить работы и известить руководителя работ.

4.1.2 Под руководством руководителя работ оперативно принять меры по устранению причин аварий или ситуаций, которые могут привести к авариям или несчастным случаям.

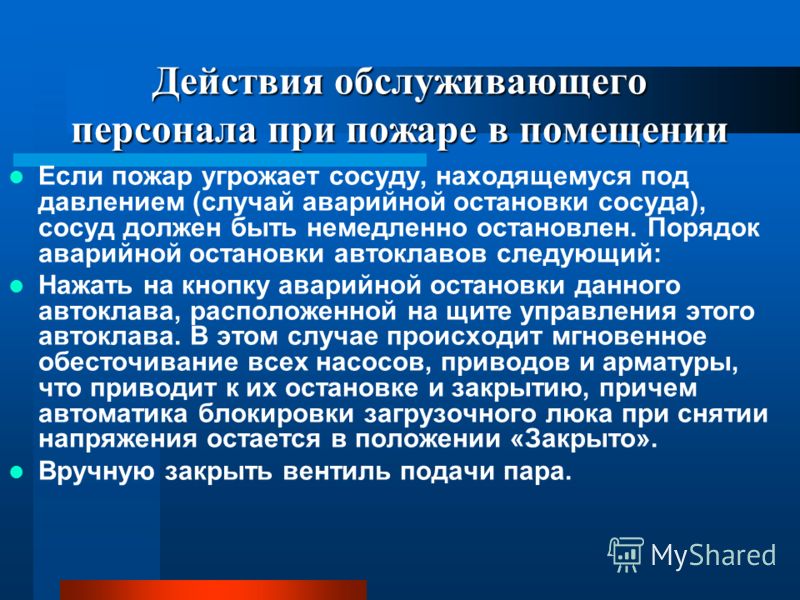

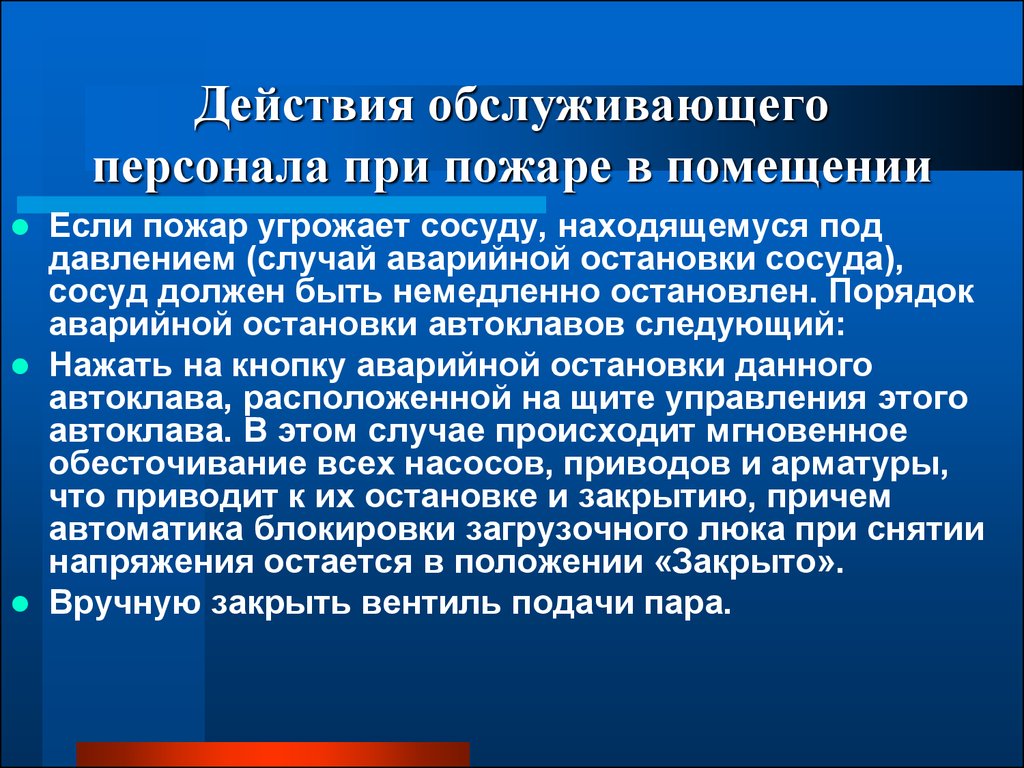

4.2 При возникновении пожара, задымлении:

4.2.1 Немедленно сообщить по телефону «01» в пожарную охрану, оповестить работающих, поставить в известность руководителя подразделения, сообщить о возгорании на пост охраны.

4.2.2 Открыть запасные выходы из здания, обесточить электропитание, закрыть окна и прикрыть двери.

4.2.3 Приступить к тушению пожара первичными средствами пожаротушения, если это не сопряжено с риском для жизни.

4.2.4 Организовать встречу пожарной команды.

4.2.5 Покинуть здание и находиться в зоне эвакуации.

4.3 При несчастном случае:

4.3.1 Немедленно организовать первую помощь пострадавшему и при необходимости доставку его в медицинскую организацию.

4.3.2 Принять неотложные меры по предотвращению развития аварийной или иной чрезвычайной ситуации и воздействия травмирующих факторов на других лиц.

4.3.3 Сохранить до начала расследования несчастного случая обстановку, какой она была на момент происшествия, если это не угрожает жизни и здоровью других лиц и не ведет к катастрофе, аварии или возникновению иных чрезвычайных обстоятельств, а в случае невозможности ее сохранения – зафиксировать сложившуюся обстановку (составить схемы, провести другие мероприятия).

5. Требования охраны труда по окончании работы

5.1 Привести в порядок рабочее место. Выключить оборудование. Убрать инструмент и приспособления в отведенное для них место.

5.2 Снять спецодежду, осмотреть, вычистить и убрать в специально отведённое место.

5.3 Использованную ветошь, обтирочные материалы убрать в специальные металлические контейнеры.

5.4 Тщательно вымыть руки и лицо теплой водой с мылом. В случае выполнения работ, связанных со свинцом, обязательно перед мытьем рук произвести нейтрализацию свинца 1% раствором уксусной кислоты.

5.5 Об окончании работы и всех замечаниях, недостатках доложить непосредственному руководителю для принятия мер по их устранению.

* Внимание! При использовании инструкций будьте внимательны! Их следует доработать применительно к Вашим условиям. Нетиповые инструкции по охране труда могут также содержать некоторые неточности и ошибки.

зарегистрированное средство массовой информации, свидетельство Эл № ФС77-39732 от 06.05.2010 г.

ВНИМАНИЕ! При любом использовании (цитировании) материалов сайта ссылка на Ohranatruda.ru обязательна (для интернет-проектов индексируемая гиперссылка 'hyperlink').

Любое коммерческое использование материалов сайта и их публикация в печатных изданиях допускается только с письменного согласия администрации портала.

Использование Пользователем сервисов и контента сайта возможно только на условиях, предусмотренных Пользовательским Соглашением .

На сайте функционирует система коррекции ошибок. Обнаружив любого рода ошибку, а также информацию, не соответствующую нормам морали, нарушающую права третьих лиц или законодательство РФ, пожалуйста, выделите ее и нажмите Shift+Enter .

Чтобы любую страницу сайта отправить в "Мои закладки" нажмите Ctrl+Z. После этого ссылка на выбранную страницу будет у Вас всегда под рукой в разделе "Мои закладки". Сервис доступен только для авторизованных пользователей.

Инструкция по охране труда для персонала, обслужающего сосуды, работающие под давлением. (Сосуды сжиженного газа для наполнения газовых автомобильных баллонов)

1. Общие требования безопасности.

1.1. К обслуживанию сосудов полуприцепа, работающих под давлением, допускаются лица не моложе 18 лет, прошедшие медицинскую комиссию, а также:

-вводный и первичный инструктажи;

-инструктаж по пожарной безопасности;

-инструктаж по электробезопасности;

-обучение и проверку знаний по технике безопасности.

-обучение и проверку знаний по правилам устройства и безопасной эксплуатации сосудов, работающих под давлением через учебно-курсовой комбинат

1.2. Обучение и аттестация, периодическая проверка знаний персонала должна осуществляться в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора Р Ф .

1.3. Техническое обслуживание установки должно проводиться один раз в 3 месяца.

1.4. Внешний осмотр полуприцепа должен проводиться ежедневно при подготовке к выезду на линию и уход за ним по возвращении в автопредприятие.

1.5. Предохранительные клапаны подлежат ревизии по графику владельца сосуда, но не реже одного раза в6 месяцев.

1.6. Один раз в 6 месяцев должна производиться проверка манометров контрольным на правильность показаний.

1.7. Раз в год манометры должны пройти проверку в лаборатории Госстандарта.

1.8. Резинотканевые рукава в сборе со струбцинами должны ежедневно осматриваться с целью выявления трещин, надрезов поверхностей.

1.9. Один раз в 3 месяца рукава должны подвергаться Г И на прочность давлением 1,25 рабочего давления, к рукавам должна быть прикреплена бирка с указанием следующего срока испытания.

1.10. После первых 2-х наполнений сосуда газом произвести очистку и промывку сетки фильтра бензином.

1.11. В дальнейшем промывку фильтра проводить ежемесячно.

1.12. Проверка заземления должна проводиться не реже одного раза в год, а также после каждого ремонта оборудования.

1.13. Аппаратчик, обслуживающий сосуды, должен:

-проходить повторный и внеплановый инструктажи;

-выполнять только ту работу, которая входит в обязанности;

-выполнять требования запрещающих, предписывающих плакатов.

1.14. Аппаратчик, обслуживающий сосуды, должен знать:

-действия на человека опасных и вредных факторов;

-правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

-требования производственной санитарии;

-устройство оборудования;

-правила внутреннего распорядка;

-назначение СИЗ.

1.15. Аппаратчик, обслуживающий сосуды, должен использовать следующие СИЗ:

Костюм (халат) хлопчатобумажный, рукавицы комбинированные, сапоги резиновые.

1.16. На аппаратчика, обслуживающего сосуды, во время работы могут воздействовать следующие опасные производственные факторы:

-падающие с высоты предметы;

-недостаточная освещенность;

-повышенная влажность;

-повышенные уровни шума и вибрации;

-повышенное давление.

1.17. Аппаратчик, обслуживающий сосуды, допускается к самостоятельной работе приказом по предприятию.

1.18. Периодическую проверку знаний персонал, обслуживающий сосуды, проходит в комиссии предприятия один раз в 12 месяцев.

1.19. Аппаратчик несет ответственность за выполнение производственной инструкции

1.20. Внеочередная проверка знаний проводится:

- при введении в действие новых Правил и инструкций;

- после аварии и несчастного случая на оборудовании;

- при установлении фактов неудовлетворительного знания аппаратчиком инструкций и правил техники безопасности.

1.21.Персонал, обслуживающий сосуды, обязан поддерживать чистоту оборудования и рабочего места.

2. Требования безопасности перед началом работы.

2.1. Одеть положенную спецодежду и принять смену.

2.2. Перед наполнением сосуда полуприцепа, находящегося в эксплуатации, необходимо:

-произвести тщательный осмотр наружной поверхности сосудов и арматуры;

-проверить герметичность резьбовых и фланцевых соединений ( при необходимости подтянуть);

-осмотреть запорную арматуру, все вентиля должны быть закрыты.

-проверить наличие остаточного давления ( о,5 кг на см кв.);

-проверить исправность приборов полуприцепа»

-проверить исправность контрольной 85% наполнения проверяется кратковременным открыванием вентиля на приборном люке. При открытом вентиле из трубки должен выходить газ.

-исправность манометра проверяется кратковременным отключением и включением его при помощи трехходового крана, расположенного перед манометром. При отключении манометра его стрелка должна становиться на нуль.

-исправность предохранительных клапанов проверяется по соответствующей записи в паспортах сосуда полуприцепа и по наличию пломб на клапанах.

2.3. Визуально проверить все элементы крепления сосуда к ходовой части полуприцепа.

3.Требования безопасности во время работы.

3.1.При наполнении сосуда полуприцепа на газонаполнительной станции необходимо:

-установить полуприцеп на горизонтальной площадке;

-заглушить двигатель;

-сдать ключ зажигания двигателя оператору по наполнению;

-подложить под колеса противооткатные упоры;

-произвести заземление полуприцепа;

-снять заглушки с патрубков жидкой и паровой фазы;

-соединить резинотканевыми рукавами патрубки жидкой и паровой фазы сосуда полуприцепа с соответствующими патрубками наполнительных колонок;

-плавно открыть клапаны ВН15, ВН21, ВН19 на полуприцепе;

-медленно открыть клапан паровой фазы на наполнительной колонке;

-после выравнивания давления паровой фазы медленно открыть клапан жидкой фазы на наполнительной колонке;

-наблюдать за наполнением сосуда по индикатору уровня У1 и контрольному клапану ВН1 максимального наполнения;

-при достижении уровнем газа отметки 85 % закрыть клапаны на наполнительной колонке;

-закрыть клапаны на полуприцепе;

-отсоединить резинотканевые рукава от полуприцепа и колонок, предварительно стравив газ из рукавов на свечу, или в специальную емкость;

-установить на патрубки полуприцепа заглушки и уложить резинотканевые рукава в кожухи;

-снять заземление и убрать из-под колес противоткатные упоры;

3.2. При наполнении сосуда с помощью насоса, установленного на полуприцепе действие персонала практически теже, только после присоединения резинотканевых рукавов к патрубкам жидкой и паровой фазы необходимо:

-плавно открыть клапаны ВН15,ВН21,ВН17, ВН18 на полуприцепе;

-медленно открыть клапан паровой фазы на наполнительной цистерне, затем клапан жидкой фазы;

-после заполнения насоса перекачиваемой жидкостью, включить насос;

-наблюдать за наполнением сосуда полуприцепа по индикатору У1 и контрольному клапану ВН1 максимального наполнения;

-при достижения уровня 85 % выключить насос;

-закрыть клапаны на наполнительной цистерне;

-закрыть клапаны на полуприцепе;

-выпустить остатки газа из резинотканевых рукавов на свечу;

-отсоединить резинотканевые рукава от полуприцепа;

-установить на патрубки полуприцепа заглушки.

ПОРЯДОК ЗАПРАВКИ БАЛЛОНОВ СЖИЖЕННЫМ ГАЗОМ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ.

3.3. По прибытии на площадку наполнения газобаллонных автомобилей водитель обязан:

-заглушить двигатель автомобиля-тягача и вынуть ключ из замка зажигания;

-заземлить полуприцеп и пост управления;

-убедиться в отсутствии открытого огня;

-под колеса полуприцепа положить противооткатные упоры;

3.4. Подготовка полуприцепа к наполнению баллонов.

-полуприцеп должен быть установлен так, чтобы газобаллонные автомобили подъезжали со стороны установки счетчика;

-силовой кабель питания электрооборудования должен вытянут на всю длину так, чтобы газобаллонные автомобили не могли переезжать его;

-внешним осмотром проверить исправность всего электрооборудования при выключении центральным рубильнике;

-включить центральный рубильник;

-кратковременно включить насос, проверить направление вращения электродвигателя;

-пуск насоса производить согласно последовательности, указанной в паспорте на насос.

Открыть клапаны ВН17, ВН19 подающие газ на насос, клапан ВН18 на байпас и клапан на сбросном трубопроводе.

Включить электродвигатель и проверить работу насоса на байпас согласно паспорта насоса.

Открыть клапан ВН13 к счетчику ЧИЖГЭ-20.

Открыть клапан, установленный на трубопроводе паровой фазы ВН15 и клапан отвода паровой фазы из автомобильного баллона (ВН10).

3.5. Порядок наполнения автомобильных баллонов.

-перед наполнением автомобильного баллона проверить в путевом листе водителя автомобиля штамп о проверке баллонов и подпись лица, ответственного за их проверку, в легковых автомобилях проверить отметку об освидетельствовании на табличке баллона ;

-подсоединить наполнительную струбцину СТ1 на наполнительный вентиль автомобильного баллона;

-открыть вентиль на автомобильном баллоне;

-открыть клапан ВН14;

-включить ПДУ «Весна-ТЭЦ» в соответствии с руководством по эксплуатации 118.00.ООРЭ на ПДУ «Весна-ТЭЦ»;

-набрать на ПДУ «Весна-ТЭЦ» количество отпускаемого продукта;

-нажать на устройстве ЧИЖГА-20 кнопку «Пуск»;

-включить электронасос;

-открыть струбцину СТ1 (должен начаться процесс налива).

После наполнения автомобильного баллона необходимо:

-закрыть струбцину СТ!;

-выключить насос Н1;

-отсоединить струбцину СТ1 от баллона;

-сделать отметку в путевом листе.

3.6. По окончании наполнения автомобильных баллонов необходимо:

-закрыть все клапаны на коммуникациях полуприцепа;

-отключить всю электроаппаратуру, разъединить штепсельные разъемы, собрать кабель;

3.7. Слив газа из сосуда полуприцепа должен осуществляться по инструкции предприятия, на котором она проводится.

3.8. При сливе газа из сосуда полуприцепа у потребителя ( подземную групповую установку) следует:

-установить полуприцеп у групповой установки;

-заглушить двигатель;

-вызвать представителя домоуправления;

-заземлить полуприцеп и подложить под колеса упоры;

-снять заглушки и соединить патрубки слива и паровой фазы сосуда полуприцепа с соответствующими патрубками на групповой установки;

-открыть клапан паровой фазы ВН15 на полуприцепе и на групповой установке и проследить по манометрам за выравниванием давлений в сосуде полуприцепа и групповой установки;

-открыть клапан жидкой фазы газа ВН18, ВН20 на полуприцепе и провести слив газа в групповую установку;

-после слива газа отключить клапан, отсоединить рукава, установить заглушки, убрать заземление и упоры.

3.9. Запрещается наполнять сжиженным газом баллоны, у которых;

-истек срок освидетельствования;

-поврежден корпус;

-нет установленных клейм и надписей;

нарушена герметичность;

-нарушена окраска;

-отсутствует остаточное давление 0,5 кг на см кв.

неисправна запорная арматура.

4. Требования безопасности в аварийных ситуациях

4.1. Сосуд должен быть остановлен в аварийном порядке в следующих случаях:

-истек срок назначенного освидетельствования сосуда и срок ревизии предохранительных клапанов;

-поврежден корпус или днище сосуда (вмятины, трещины, сильная коррозия);

-отсутствует паспорт на сосуд;

-неисправна резьба на штуцерах и резинотканевых рукавах;

-если давление в сосуде поднялось выше разрешенного (16 кг на см кв)и не снижается, несмотря на меры, принятые персоналом;

-при выявлении неисправности в работе одного из предохранительных клапанов;

-при выходе из строя всех водоуказательных уровней;

-при неисправности предохранительных блокировок;

-при пожаре, непосредственно угрожающем работе сосуда.

4.2. Причины аварийной остановки записываются в сменный журнал

5 Меры безопасности по окончании работы.

5.1.После окончания заполнения газобаллонных автомобилей сжиженным газом необходимо отключить электроэнергию, питающую электрооборудования полуприцепа.

Привести в порядок рабочее место, сделать необходимые записи в сменный журнал,

5.2. Убрать инструмент и оставшиеся неиспользованные материалы на свои места.

5.3. Внести запись о неполадках при работе оборудования

5.4. Принять душ.

персонала, который обслуживает сосуды, работающие под давлением.

(Сосуды сжиженного газа передвижного газозаправщика )

1.Общие требования безопасности.

1.1. К обслуживанию сосуда сжиженного газа газозаправщика на шасси ЗИЛ, допускаются лица не моложе 18 лет, прошедшие медицинскую комиссию, а также:

-вводный и первичный инструктажи;

-инструктаж по пожарной безопасности;

-инструктаж по электробезопасности;

-обучение и проверку знаний по технике безопасности;

-обучение и проверку знаний по правилам устройства и безопасной эксплуатации сосудов, работающих под давлением, через учебно-курсовой комбинат с участием инспектора Госгортехнадзора.

1.2. Обучение и аттестация, периодическая проверка знаний персонала должна осуществляться в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора Р Ф.

1.3. Техническое обслуживание установки должно проводиться один раз в 3 месяца.

1.4. Внешний осмотр газозаправщика должен проводиться ежедневно при подготовке к выезду на линию и уход за ним по возвращении в автопредприятие.

1.5. Предохранительные клапаны подлежат ревизии по графику владельца сосуда, но не реже одного раза в 6 месяцев.

1.6. Один раз в 6 месяцев должна производиться проверка манометров контрольным на правильность показаний.

1.7. Раз в год манометры должны пройти проверку в лаборатории Госстандарта.

1.8. Резинотканевые рукава в сборе со струбцинами должны ежедневно осматриваться с целью выявления трещин, надрезов поверхностей.

1.9. Один раз в 3 месяца рукава должны подвергаться гидравлическому испытанию на прочность давлением 1,25 рабочего давления, к рукавам должна быть прикреплена бирка с указанием следующего срока испытания.

1.10. После первых 2-х наполнений сосуда газом произвести очистку и промывку сетки фильтра бензином.

1.11. В дальнейшем промывку фильтра проводить ежемесячно.

1.12. Проверка заземления должна проводиться не реже одного раза в год, а также после каждого ремонта оборудования.

1.13. Персонал, обслуживающий сосуды, должен:

-проходить повторный и внеплановый инструктажи;

-выполнять только ту работу, которая входит в обязанности;

-выполнять требования запрещающих, предписывающих плакатов.

1.14. Персонал, обслуживающий сосуды, должен знать:

-действия на человека опасных и вредных факторов;

-правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

-требования производственной санитарии;

-правила внутреннего распорядка;

1.15. Персонал, обслуживающий сосуды, должен использовать следующие СИЗ:

Костюм (халат) хлопчатобумажный, рукавицы комбинированные, сапоги резиновые.

1.16. На персонал, обслуживающего сосуды, во время работы могут воздействовать следующие опасные производственные факторы:

-падающие с высоты предметы;

-повышенные уровни шума и вибрации;

1.17. Персонал, обслуживающий сосуды, допускается к самостоятельной работе приказом по предприятию.

1.18. Периодическую проверку знаний персонал, обслуживающий сосуды, проходит в комиссии предприятия один раз в 12 месяцев.

1.19. Персонал несет ответственность за выполнение производственной инструкции

1.20. Внеочередная проверка знаний проводится.

- при введении в действие новых Правил и инструкций;

- после аварии и несчастного случая на оборудовании;

- при установлении фактов неудовлетворительного знания аппаратчиком инструкций и правил техники безопасности.

1.21 Техническое состояние и эксплуатация автомобилей-заправщиков должны соответствовать требованиям технических условий и инструкций завода-изготовителя

1.22 На автозаправщике ( с левой стороны по ходу движения) должна быть табличка с предупреждающей надписью: при наливе и сливе сжиженного газа установка должна быть заземлена

1.23 На установке должны быть установлены опознавательные знаки (опасный груз) ввиде прямоугольника размером 690 на 300 мм. правая часть которого размером 400 на 300 мм окрашена в оранжевый, а левая в белый цвет с каймой черного цвета шириной 15 мм.

1.24 Для удобства работы обслуживающего персонала установка дорлжна быть оборудована лестницами и площадками.

1.25 Аппаратура, трубопроводы, магистральный и расходные вентили должны быть герметичными, исключающими проникновение газа в кабину водителя.

1.26 Трубки газопровода высокого давления должны быть окрашены в красный цвет

1.24.Персонал, обслуживающий сосуды, обязан поддерживать чистоту оборудования и рабочего места.

2.Требования безопасности перед началом работы.

2.1. Перед выездом водитель автомобиля –заправщика должен пройти в организации медицинский контроль на общее физическое состояние.

2.2.Водитель установки должен перед выездом проверить техническое состояние установки, в частности:

Настоящая инструкция разработана с целью безопасного режима работы и безопасного обслуживания сосудов, работающих под давлением

1.1. Данную инструкцию обязаны знать все лица, допущенные к эксплуатации сосудов, работающих под давлением.

1.2. Настоящая инструкция распространяется на цистерны и бочки для транспортирования и хранения сжатых сжиженных газов, давление паров которых при температуре до 50 ° С превышает давление 0,07 МПа (0,7 кгс/ см2).

1.3. Приказом по представительству после проверки знаний Правил ПБ 03- 576-03 и др. НТД, в установленном порядке назначается ответственное лицо за исправное состояние и безопасное действие сосудов, работающих под давлением свыше 0,7 кгс/см2.

На время отпуска, командировок, болезни или в других случаях отсутствия ответственного лица, выполнение его обязанностей возлагается приказом на другого руководителя или специалиста, прошедшего проверку знаний Правил ПБ 03- 576-03.

1.4. К эксплуатации сосудов допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, инструктаж по охране труда с записью в журнале регистрации инструктажей и обучение с последующей проверкой знаний в квалификационной комиссии.

Лица, обслуживающие сосуды с быстросъемными крышками, а также сосуды, работающие под давлением должны быть обучены ПБ 03-576-03 и иметь удостоверение о допуске к работе с сосудами под давлением.

1.5. Периодическая проверка знаний персонала, обслуживающего сосуды, производится комиссией не реже одного раза в 12 месяцев. Результаты проверки должны оформляться протоколом за подписью председателя и членов комиссии. Внеочередная проверка знаний проводится:

1.6. Допуск персонала к самостоятельному обслуживанию сосудов должен оформляться приказом (распоряжением) по представительству.

1.7. По каждому сосуду, находящемуся в эксплуатации, заводом- изготовителем или специализированной организацией должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

По истечении срока службы сосуд должен быть обследован специализированной организацией, имеющей соответствующую лицензию, для определения возможности его дальнейшей эксплуатации.

Заключения по результатам обследования, выдаваемые сторонними организациями прилагаются к паспортам сосудов.

Сосуды с истекшим сроком службы к работе не допускаются. Сосуды, не получившие положительной оценки при обследовании, немедленно выводятся из эксплуатации.

2. Общие сведения о конструкции цистерн

2.1. Цистерна для перевозки сжиженных углеводородных газов представляет собой сварной цилиндрический сосуд (рис. 1) со сферическими днищами -2, закрепленный на четырехосной ж.д. платформе — 1. В верхней части цистерны имеется люк-лаз с внутренним диаметром 450 мм, закрытый фланцем, на котором расположена запорно-предохранительная и контрольная арматура. Люк вместе с арматурой закрывается предохранительным колпаком. Для обслуживания арматуры на цистерну укреплена площадка с поручнями — 4 и лестницами — 6 по обе стороны цистерн. Сосуд цистерны крепится к раме стяжными хомутами — 5 и к хребтовой балке лапами – 8.

2.2. В центре крышки люка смонтирован пружинный предохранительный клапан (ППК) — 7 (рис. 2), предназначенный для сброса паров сжиженного газа в атмосферу, при увеличении давления в цистерне более 15% от рабочего.

2.3. По обе стороны ППК по продольной оси цистерны установлены два угловых сливо- наливных вентиля – 4 и 9 (рис. 2), которые через скоростные клапаны — 1 (рис. 3) соединены со сливо-наливными трубами. Для отбора из цистерны и подачи в нее паров сжиженного газа служит угловой уравнительный вентиль — 6 (рис. 2), соединенный через скоростной клапан с паровым пространством сосуда цистерны. Сливо-наливные и уравнительный вентили снабжены заглушками /пробками/, имеющими левую резьбу, в резьбе сделано предохранительное отверстие, через которое в случае неисправности вентиля при отворачивании заглушки выходит сжиженный газ.

2.4. Контроль уровня наполнения цистерны осуществляется двумя вентилями 2 и 3 (рис. 2), маховики которых окрашены в зеленый и красный цвета. Трубка вентиля — 2, маховик которого окрашен в зеленый цвет, заканчивается на уровне верхнего налива цистерны, а трубка вентиля — 3, маховик которого окрашен в красный цвет, заканчивается на предельном уровне налива на 30-35 мм выше трубки вентиля 2 (рис. 4). Контроль за сливом продукта из цистерны осуществляется вентилем — 10 (рис. 2), маховик которого окрашен в коричневый цвет, трубка которого заканчивается на уровне нижней плоскости наливных труб. Вентиль — 8, окрашенный в светло-серый цвет, служит для удаления из цистерн воды и тяжелых неиспаряющихся остатков сжиженных газов; конец трубки этого вентиля заканчивается на расстоянии 5 мм от низа поддона сосуда цистерны. Вентили для контроля уровня налива и слива и дренажный вентиль снабжены заглушками.

2.5. Для автоматического перекрытия сливо-наливных и уравнительной линий цистерны в случае разрыва наполнительных шлангов, установлены скоростные клапаны -1 (рис. 3).

2.6. Термометр для измерения температуры сжиженных газов помещается в карман — 5 (рис. 2) длиной 2796 мм, верхний конец которого заглушается пробкой. В верхней части цистерны по продольной оси установлен узел манометродержателя — 7 (рис. 1) на расстоянии 1170 мм от вертикальной оси симметрии. Манометродержатель закрывается колпаком.

3. Регистрация и техническое освидетельствование цистерн

3.1 На каждую цистерну завод-изготовитель выдает два паспорта: один на сосуд, другой на ходовую часть. Оба паспорта хранятся как документы строгого учета.

3.2 До пуска в работу цистерна должна быть зарегистрирована в органах Ростехнадзора, где каждой цистерне присваивается регистрационный номер, который наносится на цистерну и в паспорт сосуда.

3.3 Разрешение на ввод в эксплуатацию цистерны выдается инспектором. Ростехнадзора после ее регистрации на основании технического освидетельствования и проверки организации обслуживания и надзора.

3.4 Техническое освидетельствование (ВОГИ) сосуда цистерны проводится один раз в 10 лет в организациях, имеющих разрешение (лицензию) органов Ростехнадзора на выполнение технического освидетельствования.

3.5 Ходовая часть цистерны должна подвергаться капитальному ремонту на вагоноремонтных предприятиях после постройки и капитального ремонта через 10 лет; деповскому ремонту после постройки и капитального ремонта через 2 года, далее 1 раз в год.

3.6 На сосуде цистерны по окружности фланца люка нанесены клеймением следующие паспортные данные:

3.7. На раме цистерны /швеллер шкворневой балки/ прикреплена металлическая табличка с паспортными данными:

3.8. В соответствии с графиком обслуживающим персоналом службы ремонта и эксплуатации вагонов проводится профилактический ремонт цистерны, т.е. сливо-наливные и уравнительный вентили и предохранительный клапан подлежат снятию, после чего на их место, устанавливаются вентили, прошедшие ремонт и пневмоиспытание давлением 25 кг/см2 и предохранительный клапан, прошедший ревизию и проверенный на срабатывание давлением 23 кг/см2. После установки вентилей и предохранительного клапана составляется Акт, в котором указывается номер вагона, номера клапанов и вентилей, результаты пневмоиспытаний. Данный акт прилагается к паспорту сосуда цистерны, а номер предохранительного клапана записывается в специальный журнал. На запорную и предохранительную арматуру прикрепляется металлическая табличка с указанием даты (месяц и год) проведенного профилактического ремонта.

4. Подготовка цистерн к наливу

4.1. Перед наполнением цистерн ШФЛУ, непосредственно в день налива, ответственный за исправное состояние и безопасную — эксплуатацию специализированных вагонов и контейнеров», перед каждой погрузкой предъявляет работникам станции Свидетельство о технической исправности вагона, включая его рабочее и конструктивное оборудование, гарантирующее безопасность после чего производится осмотр их ходовых частей специалистами вагонного хозяйства на железнодорожной станции…….

При наружном осмотре цистерн работниками службы ремонта и эксплуатации вагонов проверяются:

4.2. Осмотр цистерн перед наливом производится после постановки их под эстакаду осмотра или под наливную эстакаду с разрешения начальника смены. Перед осмотром необходимо убедиться о закреплении вагонов тормозными башмаками.

4.3. Осмотр цистерн перед наливом проводится работниками службы ремонта и эксплуатации вагонов в составе не менее двух человек. При этом, открывая вентиль контроля предельного налива/маховик красного цвета/, необходимо проверить наличие остаточного давления в цистерне, а открывая дренажный вентиль — наличие в цистерне воды или неиспаряющихся остатков газа. Вся оказавшаяся в сосуде вода или неиспаряющиеся остатки должны быть удалены работниками……………. Исправность запорной и контрольной арматуры проверяется путем кратковременного открытия на ? оборота маховика. При этом следует обратить внимание на то, с каким усилием вращается маховик — слишком легко или слишком тяжело. В зависимости от этого необходимо подтянуть сальник или сменить сальниковую набивку. Также необходимо проверить состояние резьбы под пробку, состояние штока, состояние клапана вентиля. Неисправные вентили должны быть заменены после дегазации вагона-цистерны.

4.4. Результаты осмотра цистерн заносятся в журнал «Осмотра цистерн перед наливом», и составляется «Акт приёма передачи вагонов- цистерн» за подписью ответственного лица (предприятие) и подписью ответственного лица(предприятие), принявшего цистерну под налив.

О цистернах, подлежащих ремонту, в журнале и в Акте делается запись о необходимости дренирования избыточного давления в цистерне и дегазации для производства ремонта.

4.5. После освобождения цистерны от избыточного давления и дегазации работники службы ремонта и эксплуатации вагонов, осуществляют необходимый ремонт и устранение выявленных в ходе осмотра неисправностей (замена запорно-предохранительной и контрольной арматуры, прокладок, подтягивание резьбовых и фланцевых соединений, замена сальниковой набивки на вентилях и др.). До начала производства ремонтных работ необходимо убедиться в отсутствии в цистерне избыточного давления путем открытия сначала вентиля контроля налива, затем уравнительного вентиля на ½ оборота маховика.

5.1. После приемки цистерн под налив, работники выполняют операции по подсоединению сливо-наливных вентилей к трубопроводам жидкой фазы, а уравнительного вентиля — с трубопроводом паровой фазы. Выполнив операции по присоединению, необходимо открыть сливо-наливные вентили и начать налив, затем медленно открыть уравнительный вентиль. Сливо-наливные и уравнительный вентили должны открываться не более чем на 4 оборота маховика.

5.2. Если при наливе обнаружена утечка продукта, налив должен быть прекращен, продукт слит, давление сброшено, проведена дегазация вагона- цистерны. Работники службы ремонта и эксплуатации вагонов должны принять меры по устранению неисправностей.

5.3. В позиции налива необходимо вести постоянное наблюдение за уровнем газа в сосуде, открывая время от времени вентиль контроля уровня верхнего налива с маховиком зеленого цвета. Налив вести до появления из вентиля жидкости.

5.4. Максимальная степень наполнения цистерны сжиженным газом (ШФЛУ) не должна превышать 85 % объема сосуда цистерны.

5.5. После окончания налива, работники ТСБ должны закрыть сливо-наливные и контрольные вентили и отсоединить рукава.

5.6. Цистерны от (предприятие) принимаются работниками службы ремонта и эксплуатации вагонов, которые проверяют правильность их наполнения.

6. Проверка цистерн после налива

6.1. При приемке налитых цистерн работники службы ремонта и эксплуатации вагонов должны проверить правильность их наполнения. При правильном наполнении из вентиля контроля предельного уровня налива с маховиком красного цвета должен выходить «сухой» газ (паровая фаза), а из вентиля контроля уровня

налива с маховиком зеленого цвета — жидкость. Появление из вентиля с маховиком красного цвета жидкости, указывает на переполнение цистерны, а отсутствие выхода жидкости из вентиля с маховиком зеленого цвета указывает на недолив цистерны.

6.2. Из переполненных цистерн часть продукта должна быть слита, до прекращения выхода из вентиля с маховиком красного цвета жидкой фазы. Недолитая цистерна должна быть дополнена работниками до уровня верхнего налива (вентиль с маховиком зеленого цвета).

6.3. После проверки правильности наполнения цистерны работники службы ремонта и эксплуатации вагонов должны:

7. Аварийная остановка сосуда железнодорожной цистерны

7.1. Сосуд должен быть немедленно остановлен в случаях:

7.2. При аварийной остановке необходимо выполнить следующие действия:

7.3. При возникновении пожара, непосредственно угрожающего

цистерне, прекратить все работы на цистерне, сообщить начальнику смены ООО «номер1» и диспетчеру Представительства ЗАО «номер2» в г. для вывода цистерн из-под эстакады на безопасное расстояние.

8. Меры безопасности при эксплуатации цистерн

8.1. Все работы на цистерне проводить бригадой не менее 2 человек, имея с собой все установленные для этих видов работ СИЗ, пристегнутыми страховочными поясами за жесткие элементы ограждений обслуживающей площадки. Запрещается проводить работы на цистерне с неисправным или отсутствующим ограждением на обслуживаемой площадке.

8.2. Подтягивание и отвинчивание резьбовых и фланцевых соединений цистерны и коммуникаций, хомутов, шлангов, находящихся под избыточным

давлением запрещается. Работы производить только неискрообразующим инструментом.

8.3. Курение и ведение посторонних работ ближе 100 метров от цистерн не допускается.

8.4. Места налива и слива цистерн должны быть оборудованы электрическим освещением во взрывобезопасном исполнении.

8.5. Применение электродрелей и других электрических инструментов, дающих искрение, не допускается.

8.6. При осмотре цистерн в ночное время должны применяться светильники напряжением не более 12 вольт (во взрывобезопасном исполнении).

8.7. Запрещается оставлять на цистерне обтирочный материал и другие загрязненные предметы, которые могут вызвать воспламенение.

8.8. В нерабочем состоянии вентили цистерны должны быть закрыты и заглушены. В случае необходимости замена сальниковой набивки может быть выполнена при полностью закрытом клапане и снятых заглушках.

8.9. Колесные пары цистерны при наливе, сливе должны быть закреплены неискрообразующими тормозными башмаками.

8.10. Во время налива и слива сжиженного газа (ШФЛУ) запрещается проводить огневые работы ближе 100 м от цистерны, а также запрещается движение автомобилей, тракторов и других видов транспорта — ближе 100 м от цистерн.

8.11. Цистерны, направляемые для ремонта на вагоноремонтные предприятия должны быть дегазированы. Справка о дегазации должна быть приложена к перевозочным документам.

8.12. При возникновении аварийных ситуаций необходимо действовать в соответствии с Планом ликвидации аварийных ситуаций.

8.13. Все работы на цистерне должны проводиться в спецодежде, с применением соответствующих выполняемой работе СИЗ, СИЗОД.

Лица, виновные в нарушении настоящей Инструкции, несут ответственность в установленном законом порядке.

Далее инструкцию дополняют приложения с рисунками (см. инструкцию в формате Word)

За эту инструкцию благодарите Нину ??