Рейтинг: 4.1/5.0 (1856 проголосовавших)

Рейтинг: 4.1/5.0 (1856 проголосовавших)Категория: Бланки/Образцы

Предназначены для определения качества дефектоскопических материалов и технологии капиллярного контроля по соответствующему классу чувствительности. Контрольные образцы соответствуют требованиям ГОСТ 18.442-80 и методики ПНАЭГ-7-018-89.

Выпускаются для трех классов чувствительности (I ,II ,III).Контрольные образцы имеют искусственную одиночную тупиковую трещину с шириной раскрытия в соответствии с классом чувствительности.

Технические характеристики:

Класс чувствительности Длина трещины, мм Ширина раскрытия, мм

I не менее 3 менее 0,001

II не менее 3 0,001-0,01

III не менее 3 0,01

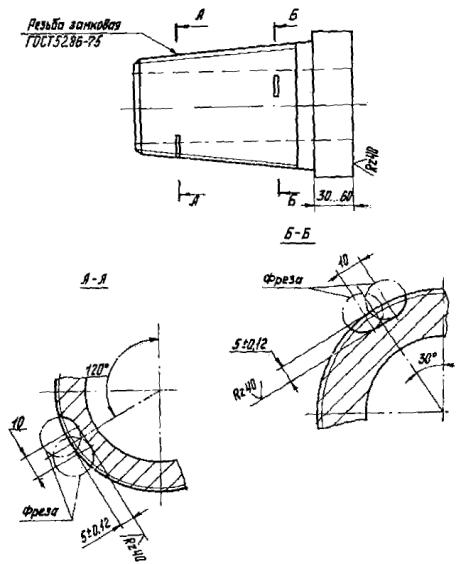

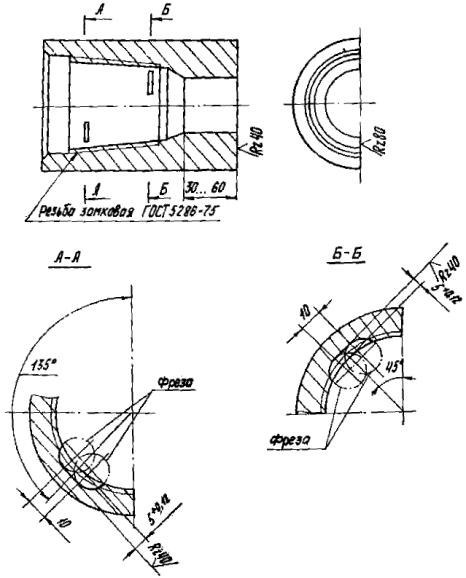

Стандартный образец изготовлен из стали марки 40Х ГОСТ 5632-72. имеет одиночный дефект в виде трещины и предназначен для оценки чувствительности дефектоскопических материалов, используемых для капиллярных методов неразрушающего контроля по ГОСТ 18442-80.

2. Описание и технические характеристикиКонтрольный образец должен храниться в сухом месте с относительной влажностью не более 80% и температурой воздуха 20±10°С. В помещениях для хранения не должно быть паров агрессивных веществ, вызывающих коррозию металлических поверхностей

Ресурс использования образца при применении:

Контроль проводился набором дефектоскопических материалов в составе - DP-51, D-100. DR-60.

В случае не подтверждения качества образца при очередной аттестации, образец допускается использовать в магнитопорошковой дефектоскопии с дополнениями в паспорте о переходе на уровень чувствительности А, режим намагничивания – продольный.

В комплект поставки входит один образец для КД, паспорт, упаковка.

© 2008 «Реахим-Фото»

Акты проверки участка дефектоскопии подразделениями службы пути, ревизорского аппарата и другими контролирующими организациями, вместе с разработанными мероприятиями по устранению выявленных недостатков и улучшению организации работы участка дефектоскопии, подшиваются в отдельную папку. При проверках организации работы средств дефектоскопии дистанции пути, необходимо руководствоваться требованиями, изложенными в приказе МПС № 2 ЦЗ от 25.02.97 г. и Перечне документации по организации работы, ремонту и содержанию дефектоскопных средств (ЦПО-51/13-2000).

Протоколы ежемесячного рассмотрения у начальника дистанции пути результатов работы участка дефектоскопии.

В соответствии с приказом МПС № 2 ЦЗ от 25.02.97 г. начальник дистанции пути должен ежемесячно заслушивать отчет мастера участка дефектоскопии о проделанной работе и дать ей оценку. Ежемесячные отчеты проводятся с участием всех работников участка дефектоскопии. Принятые на них решения протоколируются. Контроль выполнения решений Протоколов и их учет ведется мастером участка дефектоскопии в отдельной папке.

1.5.2 Техническая документация оператора дефектоскопа.

Из утвержденного ежемесячного графика работы дефектоскопных средств дистанции пути старшими операторами дефектоскопов делаются выписки графика работы дефектоскопа. Выписка является месячным плановым заданием по контролю рельсов, стрелочных переводов и сварных стыков и хранится у старшего оператора или заменяющего его оператора. В ней отмечается ежедневное выполнение планового задания.

В конце каждого месяца выписки за предыдущий месяц вместе с письменными отчетами старших операторов дефектоскопов сдаются мастеру участка дефектоскопии. Письменный отчет должен отражать:

- объем месячного задания и его фактическое выполнение,

- количество обнаруженных дефектных и остродефектных рельсов с указанием координат нахождения (км, путь, пикет, звено, нить), кода дефектов по классификации, даты обнаружения и замены ОДР, даты постановки на учет дефектного рельса.

Отчет о работе дефектоскопа РДМ-22 № 278 за февраль м-ц 2015г. Операторы: Кузнецов П.В. Курманаев Р.Р. В работе - 18 дней. В ремонте – 1 день. Техучеба – 1 день. Профилактика – 1 день. Расход контактирующей жидкости – 186 л. Всего выявлено: ОДР - 1 шт. ДР – 1 шт. со следующими координатами: 1. Перегон Геологичческая-Верхнекондинская, 184 км, 4 пк, 5 звено, левая нить, рис.21.2. обнаружен 5.02.2015 г. Заменен 5.02.2015 г. 2. Перегон Воньеган-Нягань, 25 км, 7 пк, 2 звено, правая нить, рис.17.1. Длина - 55 мм, глубина - 4мм. Обнаружен 12.02.2015г. Ограничена скорость до 70 км/ч.

Ежемесячные отчеты и выписки из графика работы дефектоскопов вместе с исполненным графиком работы средств дефектоскопии дистанции пути и анализом работы средств дефектоскопии за прошедший месяц, мастер участка дефектоскопии подшивает в отдельную папку.

Рабочий журнал оператора дефектоскопа является основным документом оператора и хранится на дефектоскопе.

В него заносятся следующие сведения:

- ежемесячная выписка из графика работы дефектоскопа (хранится у оператора в рабочем журнале);

- даты проведения технического обслуживания и ремонта, проверки дефектоскопа на контрольном тупике, с указанием его местонахождения;

- дни технической учебы;

- ежедневная запись о настройке дефектоскопа перед началом и в процессе контроля (условная чувствительность по каналам, схема прозвучивания) с подписью оператора проводившего настройку;

- температура воздуха в день проверки;

- время начала и завершения контроля рельсов;

- объем выполненной каждым оператором работы за смену с указанием проверенных километров с точностью до пикета, номеров станционных путей и стрелочных переводов, сварных стыков;

- фамилии и подписи сопровождающего ПД или ПДБ и сигналистов;

- все обнаруженные дефектные и остродефектные рельсы с точным указанием координат, кода дефекта по классификации с указанием основных параметров дефекта, время обнаружения и выдачи уведомления, кому выдано уведомление.

По окончании рабочего дня оператор дефектоскопа по телефону или лично докладывает дежурному диспетчеру дистанции пути о результатах проделанной за смену работы.

Бланки уведомлений состоят из двух частей: уведомление и корешок уведомления. Они являются документом строгой отчетности и выдаются операторам дефектоскопов под роспись.

Для учета выдачи бланков уведомлений мастер участка дефектоскопии ведет специальный журнал следующей формы:

Таблица 3 –Учет выдачи бланков

3.02,5.02,14.02, 24.02,28.02. 14.02,15.02,24.2.

На каждый обнаруженный остродефектный рельс, а также рельсы с дефектами, движение по которым требует ограничения скорости, оператор дефектоскопа заполняет обе части бланка уведомления. Для принятия мер по замене ОДР уведомление вручается под роспись сопровождающему (ПД или ПДБ) с обязательным указанием Ф.И.О. даты и времени вручения. Корешок уведомления сдается мастеру участка дефектоскопии для последующей передачи в технический отдел дистанции пути. После замены ОДР дорожный мастер должен заполнить графы даты и времени замены рельса, номер предупреждения на замену рельса и сдать уведомление в технический отдел дистанции. Для учета, изъятых из пути ОДР, обе части: уведомление и корешок уведомления, с одинаковыми номерами, подшиваются в отдельную папку и хранятся в техническом отделе дистанции пути. Наличие обоих частей уведомления в техническом отделе дистанции является документальным подтверждением изъятия из пути ОДР. Неиспользованные операторами дефектоскопов в текущем месяце бланки уведомлений используются в следующем месяце.

Журнал учета ежедневной работы дефектоскопных средств дистанции.

Ведется ежедневно дежурным диспетчером дистанции пути (используется форма ПУ-27). В журнал вносится вся работа по контролю рельсов съемными дефектоскопами, обнаруженным остродефектным и дефектным рельсам, принятым мерам по их замене. Дефектные и остродефектные рельсы, выявленные вагонами-дефектоскопами, записываются в журнал с указанием номера вагона-дефектоскопа, фамилии передавшего и принявшего телефонограмму, даты и времени приема.

Мастер участка дефектоскопии должен ежедневно контролировать правильность заполнения журнала дежурным диспетчером дистанции пути и своевременность замены ОДР, обнаруженных операторами дефектоскопов, вагонами-дефектоскопами. Сведения об обнаруженных дефектных рельсах передаются в техотдел дежурным диспетчером дистанции.

Журнал учета замены остродефектных рельсов.

Используется форма ПУ-2А. Заполняется ежедневно дежурным диспетчером дистанции пути. В журнал заносятся все замененные остродефектные рельсы (ОДР), в том числе, изломы, обнаруженные операторами дефектоскопов, вагонами-дефектоскопами, а также при осмотрах пути. Номер и время действия предупреждения на обнаруженные и заменяемые ОДР, диспетчер дистанции пути записывает в графу 15.

Журнал учета дефектных рельсов, лежащих в главных и приемо-отправочных путях.

В журнале учета дефектных рельсов должны указываться геометрические размеры дефектов и допустимые скорости движения поездов по ним, в соответствии с НТД/ЦП-1,2,3-93г.

Техническим отделом дистанции ежемесячно составляется ведомость дефектных рельсов, копия которой передается мастеру участка дефектоскопии. Мастер участка дефектоскопии поручает операторам при плановых проходах дефектоскопов контролировать развитие дефектных рельсов и соответствие геометрических размеров дефектов допустимым скоростям движения. Обо всех вновь появившихся, и об изменениях в дефектных рельсах, стоящих на учете в техотделе дистанции пути, операторы дефектоскопов делают соответствующие записи в рабочем журнале и передают эти сведения диспетчеру дистанции и мастеру участка дефектоскопии.

На основании этих данных техотделом дистанции вносятся соответствующие изменения в журнале учета дефектных рельсов.

Учет рельсов, находящихся в покилометровом запасе (ПКЗ), должен вестись в соответствии с учетной формой ПУ-2.Папка бланков уведомлений о замененных одр.

Для учета, изъятых из пути ОДР, обе части: уведомление и корешок уведомления, с одинаковыми номерами, подшиваются в отдельную папку и хранятся в техническом отделе дистанции пути. Наличие обоих частей уведомления в техническом отделе дистанции является документальным подтверждением изъятия из пути ОДР.

ГОСТ 25225-82 Контроль неразрушающий Швы сварных. * Темы: Сварные швы, Сварные соединения, Контроль качества сварки, Сварка. Поверка дефектоскопов и намагничивающих устройств выполняется в. контроля вместе с актом приемкииспытательного образца комиссией.Техническое диагностирование (дефектоскопия) резервуаров * Объектом технического диагностирования (дефектоскопии) является обнаружение. результаты работы в соответствующей документации (акты, протоколы. Определение механических свойств металла и сварных соединений. либо вырезается образец для последующего спектрального анализа.VII. Контроль качества сварных соединений - Резервуары. * механические испытания сварных соединений образцов-свидетелей;. визуальный. Магнитопорошковой или цветной дефектоскопии подлежат:.РД 34.15.132-96 Сварка и контроль качества сварных. * Качество пробных сварных соединений определяется путем. работ по дефектоскопии сварных соединений соответствующим видом. Результаты проверки оформляются актом, форма которого приведена в приложении 15.VIII. Требования к сварке и контролю качества сварных. * уровень механических свойств и хладостойкости сварных соединений. проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу. дефектоскопия;; механические испытания сварных соединений. Ультразвуковая дефектоскопия, контроль качества сварных. * дефектоскопия, ультразвуковая дефектоскопия, дефектоскопия сварных швов, дефектоскопия труб, ультразвуковая дефектоскопия сварных швов. РД 34.15.132-96 стр.1 РД 34 15.132—96 * Сварочное оборудование и приборы для дефектоскопии. Контроль качества сварочных работ и сварных соединений. Акт на проверку внешним осмотром и измерением размеров швов сварных соединений. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых. ГОСТ 25225-82 Контроль неразрушающий. Швы сварных. * Швы сварных соединений трубопроводов. Поверка дефектоскопов и намагничивающих устройств выполняется в порядке и в сроки. храниться на участке контроля вместе с актом приемки испытательного образца комиссией.Текст СП 105-34-96 Производство сварочных работ и контроль. * И КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ. Рекомендовано применение дублирующего контроля методом ультразвуковой дефектоскопии. При аттестации сварщиков механические испытания образцов не проводятся, а введено. настоящих Правил, что подтверждается актом аттестации.РД 34.15.027-93 Сварка, термообработка и контроль трубных. * "Санитарные правила при проведении рентгеновской дефектоскопии". проверки электродов должны быть оформлены соответствующим актом (см. Толщину пластин (погонов) и катет шва при сварке тавровых образцов. Ультразвуковая дефектоскопия — Википедия * Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. СО-2 (СО-2А), СО-3 и СО-4 и стандартные образцы предприятия. Дефектная ведомость пример, дефектоскопия * Дефектная ведомость пример, дефектоскопия. ДЕФЕКТНЫЙ АКТ. Фото 26. Спортзал. Ультразвуковая дефектоскопия качества сварных швов. Участок. Развитие методов ультразвуковой дефектоскопии сварных. * сварных соединений, применяемых в России. Проводится обсуждение путей повышения. образцу предприятия (СОП), в котором изготовлены искусственные. Начало отчсета времени, tref = 0, для каждого акта прозвучивания.ДИАГНОСТИКА И ДЕФЕКТОСКОПИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ * Обычно форма и размеры швов устанавливаются стандартами, правилами и. Так, основные типы швов сварных соединений: и их конструктивные. Пособие по методам контроля качества сварных соединений * и сварных соединений строительных металлоконструкций. участков, в которых по данным ультразвуковой дефектоскопии отсутствуют. образцов соединений, контролируемых каждым специалистом, устанавливает.Перечень документов для ввода объекта в эксплуатацию * Акт приемки объекта капитального строительства (заказчик. Антикоррозионная защита сварных соединений. Акт дефектоскопии сварных стыковИнспекционный контроль качества сварных соединений * Основным заданием при инспекционном контроле сварных швов. неразрушающего контроля, а так же сварки образцов свидетелей. приборов и инструментов (акты на аттестацию оборудования и рабочих. контроль качества сварочных материалов и материалов для дефектоскопии (сертификаты. Книги и нормативные документы по ультразвуковой. * скачать, литература, дефектоскопия, ультразвуковой контроль. В.Г. Щербинский. Методы дефектоскопии сварных соединений. Комплект стандартных образцов для УЗК полуфабрикатов и изделий из алюминиевых сплавов.Строительная испытательная лаборатория * Испытания образцов бетона в кубиках. лаборатория проводит инженерно- геологическое освидетельствование грунтов основания котлована с выдачей Акта. Ультразвуковая дефектоскопия (контроль сварных швов).Контроль качества сварных соединений * Технология, Контроль качества сварных соединений. Лекции Конспекты. по отладке технологии при выпуске опытных образцов или установочной серии. технической документации, то составляется акт-рекламация ( претензия). Основные методы дефектоскопии сварных соединений, приведены в.

Скорость: 6995 Kb/s

23.08.2016 года прошла II Поволжская межрегиональная конференция по применению средств неразрушающего контроля (НК) для промышленной безопасности. Организаторами события стали ООО «Техно-НДТ» и ВЦ «Софит-Экспо». Торжественное открытие конференции состоялось 23 августа в 11:00. Среди представленных моделей были сканер-дефектоскоп А2075 SONET, ультразвуковой дефектоскоп с фазированной решеткой УСД-60ФР и многоканальный ультразвуковой дефектоскоп для контроля сварных соединений УСД-60-8К. Параллельно с конференцией проходила крупнейшая промышленная выставка ТЕХНОЭКСПО.2016. На ней специалисты компании представили целый ряд приборов неразрушающего контроля и технической диагностики, ответили на вопросы гостей, предемонстрировали работу измерителей.

Состоялся «Поволжский семинар по контролю покрытий приборами неразрушающего контроля». Событие прошло 04 августа 2016 года в г. Саратов в здании бизнес-центра “Олимп”. Среди участников были представители таких крупных компаний-разработчиков, как OOO “Константа”, Новотест, К.И.Д. и другие. Участие в мероприятии позволило подробно ознакомиться с основными методиками неразрушающего контроля покрытий разного типа, а также поучаствовать в решении конкретных практических задач с помощью представленных моделей измерителей.

РД Методические рекомендации по экспертному обследованию грузоподъемных машин. Визуальный ВИК и ультразвуковой контроль качества сварных швов и соединений Форма Акт проверки Инструкция по проведению дефектоскопии бурового. разработка ппр на Сварочные работы технологии документация Мы делаем информацию практически полезной, Скачать СО РД Название Контроль качества сварных соединений Раздел Рефераты по технологии В дальней зоне начинается постепенное расхождение ультразвуковой волны, и пучок.

Скачать акт ультразвуковой дефектоскопии образец

Ключевые словаДругие новости по теме:

Кайф. даже не верится, выкачал образец, сайт просто чудо

Ахренеть. и я выкачал гдз, сервис класс! уже давно искал

Ахренеть! и я забрал бланк. сервис просто акуенный

Класс. ммм. забрал бланк - торрент класс! уже давно не мог найти

При использовании материалов ссылка на источник обязательна.

Copyright © 2016 All Rights Reserved. Проследить за всеми новостями мы так же не можем, так как новости берутся из открытых источников. Усли вы считаете, что новость нарушает ваши права на авторство или дизайн, то обратитесь к администрации данного ресурса.

Контрольные образцы для капиллярной дефектоскопии предназначены для определения качества дефектоскопических материалов и технологии капиллярного контроля по соответствующему классу чувствительности. Образцы по КД соответствуют требованиям ГОСТ 18442-80 , ГОСТ 7512-82 и унифицированной методики ПНАЭГ-7-018-89

Технические характеристики образцов:

Размер – 100х30х3 мм

Материал – сталь 40Х13

Примерный ресурс использования образцов :

При использовании люминесцентных материалов – 100 раз

При использовании цветных материалов - 50 раз.

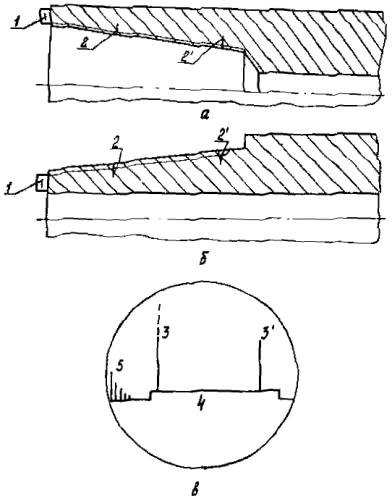

После отработки ресурса по капиллярной дефектоскопии, образец можно использовать для магнитопорошкового контроля в соответствии с уровнем чувствительности, установленным при аттестации данного образца. Образцы по КД имеют искусственную, одиночную, тупиковую трещину с шириной раскрытия в соответствии с заданным классом чувствительности.

Размеры трещины, мкм

Контрольный образец по КДдолжен храниться в сухом месте с влажностью воздуха не более 80% и температурой 20±10°С. В помещении не должно быть паров агрессивных веществ, вызывающих коррозию металлических поверхностей.

После проведения контроля, образец необходимо очистить одним из следующих способов:

После очистки образец для капиллярной дефектоскопии необходимо прогреть в сушильном шкафу при температуре 100-120° с выдержкой 15-30 минут. Во избежание затирания проявителя в дефект, не попускается протирка контрольного образца влажной салфеткой. Каждый образец снабжен паспортом и сертификатом о калибровке содержащие фотографию трещины, ее параметры, режимы контроля и инструкцию по эксплуатации. Срок действия сертификата о калибровке – 1год с момента выдачи. Методика поверки (калибровки) содержится в рекомендациях Р 08-02-2000. Контрольный образец по КД входит в состав набора для капиллярной дефектоскопии и в перечень обязательного оборудования для аттестации лаборатории НК по капиллярному методу. Продукция собственного производства.

Контрольные образцы выполненные по зарубежным нормативамПри капиллярном контроле в соответствии с европейскими и американскими стандартами, чувствительность дефектоскопических материалов, определяется с применением образцов выполненных с учетом требований конкретного зарубежного норматива. Модели и описание образцов приведены в таблице.

Контрольные образцы JIS Z 2343

Образцы используются для сравнения чувствительности пенетрантов. один из которых может быть принят за образцовый. Набор состоит из 2 бронзовых пластин размером 100х35х2мм покрытых слоем никель-хрома с искусственными поперечными трещинами. Образцы выпускаются с трещинами глубиной 10, 20, 30, 40 или 50мкм. Отношение ширины трещин к их глубине составляет 1/20. Для контроля чувствительности флуоресцентных пенетрантов используются образцы с трещинами 10, 20 и 30мкм. Для контроля чувствительности цветных пенетрантов, применяются панели с шириной дефектов 30 и 50мкм.

Контрольный образец № 1

Набор используется для определения чувствительности флуоресцентных и цветных пенетрантов и состоит из четырех образцов размером 100х35х2мм, покрытых слоем никель-хрома толщиной 10, 20, 30 и 50мкм. В NiCr-покрытии изготовлены поперечные трещины, отношение ширины трещин к их глубине составляет 1:20. Образцы с глубиной трещин 10 и 20мкм применяются для контроля чувствительности флуоресцентных пенетрантов. Чувствительность цветных пенетрантов определяется при помощи панелей с трещинами 30 и 50мкм.

Контрольный образец №2

Данная тест-панель используется для контроля чувствительности и смываемости флуоресцентных и цветных пенетрантов. Панель представляет из себя пластину из сплава X2CrNiMo размером 12х12х3мм, с хромированной рабочей стороной, которая имеет четыре поля с различной степенью шероховатости (Ra2,5; Ra5; Ra10; Ra15 ?m), а также пять звездообразных дефектов различного диаметра.

Тест панель ASME V

Тест панель ASME V используется для контроля чувствительности пенетрантов всех типов и представляет собой алюминиевую пластину 80х50х10мм, разделенную на 2 части. Методом термического растрескивания, на обеих сторонах пластины, нанесены искусственные дефекты, мелкие с одной стороны и более крупные с другой. Разделение тест-панели на две части, дает возможность сравнивать различные пенетранты, один из которых принимается за образцовый. Особенностью тест-блока ASME V является наличие дефектов с малым раскрытием и большой внутренней полостью. Такие дефекты, часто встречаются на реальных объектах контроля, при этом практически отсутствуют на российских и зарубежных образцах, это делает блок по ASME V практически незаменимым для оценки пенетрантов при работе с трещинами такого типа.

Контрольные образцы WTP-1 и WTP-2

Образцы предназначены для контроля смываемости флуоресцентных пенетрантов в соответствии с требованиями AMS 2644C. Панель WTP-1 изготовлена из нержавеющей стали размером 152х102мм с двумя параллельно расположенными полями средней шероховатости, разделенными шлифованной полосой 25мм. Образец WTP-2 выполнен в виде пары панелей размером 38х51мм с одинаковой шероховатостью и также используется для сравнения смываемости двух разных пенетрантов.

Pratt & Whitney Aircraft TAM 1460 40

Тест-панель PSM-5 применяется для контроля рабочего процесса при ручной, полуавтоматической и автоматической обработке. Панель PSM-5 изготавливается из нержавеющей стали толщиной 2,3мм, размером 10х15см. С рабочей стороны панель имеет хромированную полосу с пятью звездообразными дефектами, расположенными по мере возрастания их размеров. Другая полоса подвергнута пескоструйной обработке и используется для контроля качества промежуточной очистки. Данная панель не используется для сравнительных опытов с различными пенетрантами.

Комплект образцов для аттестации предназначен для обучения и повышения квалификации специалистов по капиллярному методу контроля. В комплект входит 4 образца, каждый из которых имеет один или несколько характерных дефектов, возникающих в процессе производства и эксплуатации сварных швов и основного металла (поры, трещины, непровары, шлаковые включения и т.д.).

На каждый образец разработан паспорт, в котором имеются:

Для обеспечения объективности практического экзамена в паспорте имеется заключение о качестве сварного шва, выданное независимым экспертом III уровня, которое является базовым при оценке практического экзамена. Кроме паспорта в комплект документов на экзаменационный образец входят незаполненные бланки для составления кандидатом технологической карты, дефектограммы и заключения о качестве контролируемого образца.

Купить контрольные образцы для капиллярной дефектоскопии и другие приборы неразрушающего контроля вы можете по цене указанной в прайс-листе .

Акт визуального осмотра сварных швов образец

Технология визуально - измерительных методов испытания сварных швовДля того, чтобы осуществить качественную и полноценную оценку работоспособности различных систем и конструкций на промышленных предприятиях обязательно проводят контроль сварных швов, используя несколько методов. Все методы подразделяются по принципу воздействия на исследуемый объект на две обширные группы: методы неразрушающего контроля и методы разрушающего контроля. Предпочтительней и практичней в применении методы первой группы, но многие из них являются достаточно дорогостоящими и имеют свои особенности проведения. Поэтому экономически выгодней начинать любой контроль сварного шва с самого простого метода - визуальный контроль качества.

Этот способ контроля считается самым доступным и оперативным и потому является обязательным, предварительным методом обследования, перед проведением любого другого метода испытания шва.

Простой оптический метод подтверждения качества сварки металловКонтроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Проверка сварного шва

Теоретическое определение и инструменты для реализацииВизуально - измерительный контроль (ВИК) сварных швов - это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

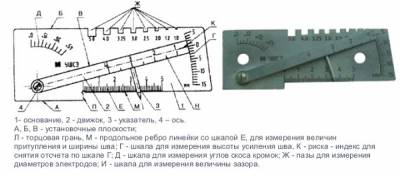

Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов.

Для наблюдения и выявления дефектов:

Для проведения контроля в различных условиях работы:

Использование данных приборов позволяет проводить более точный поиск дефектов и осуществлять визуально-оптический контроль качества сварных швов на любых объектах.

Визуально-оптический контроль - это второй этап визуального контроля с более широким, увеличенным диапазоном исследования за счет использования оптических приборов. В зависимости от применения метод предназначается для трех основных групп:

Визуальный контроль сварных швов требуется и в условиях непригодных для работы органов чувств человека. В таких областях как: повышенные температуры, опасный радиационный фон, внешняя химически активная среда и другие. А так же в условиях, когда конфигурация исследуемого объекта и его конструкция не позволяет в полной мере произвести анализ качества и измерения дефектов сварных швов (например, из-за большой высоты объекта или подземного его расположения). Тогда в дополнения к оптическим приборам для поиска и анализа скрытых объектов используются:

Таким образом, преобразователи визуальной информации позволяют контролировать сварочные швы ванны с раскаленным металлом в процессе переплавки.

Измерительный контроль - это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество. Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения. Измерительные средства и их метрологические показатели указываются в нормативных документах.

При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его:

Данный метод контроля, ВИК относится к методам осуществимым с минимальным набором инструментов. Он заключается в сборе информации и основан на квалификации специалиста, человеческом факторе, но позволяет составлять акт визуального осмотра сварных швов, который считается объективным документом.

Суть проведения внешнего контроляКачество формирования сварных швов на поверхности хорошо поддается оцениванию при профессиональном осмотре. Характеристика “качественный” или “не качественный” шов довольно условна, так как это сравнительная величина.

Контроль качества сварных швов и обследование конструкций сооружений, трубопроводов, зданий осуществляют в три взаимосвязанных этапа.

Поэтапный порядок проведения ВИКСвоевременно и качественно проведенные осмотры позволяют выявить на ранних стадиях разрушение шва или брака свариваемости и после уточнить причины возникновения дефекта любым неразрушающим способом дефектоскопии.

Преимущества и недостатки проведения данной методикиПреимущества метода ВИК:

По способу и качеству диагностики даже несовершенный визуальный контроль швов является необходимым методом, как и на стадии проведения комплексной диагностики, так и в течении всего технологического процесса.

Универсальный шаблон сварщика

Возможности метода по выявлению дефектовВизуальному контролю подвергаются сварные швы:

Визуальный контроль сварных швов требует обязательного измерения и исключения следующих дефектов:

а так же контроля и подтверждения наличия:

При осмотре сварных швов не вооруженным глазом можно дать оценку:

Лупы и микроскопы позволяют обнаруживать:

Внешний осмотр сварного шва производится до процедуры зачистки, термической или химической обработки, а также и после ее выполнения.

При оценке качества сварного шва используют ВИК:

Визуальный и измерительный контроль является весьма эффективным методом проверки и перепроверки качества промышленных материалов и сварных соединений при выполнении строительных работ и при получении акта о завершении строительства, акта о вводе в эксплуатацию, а так же различных других технических актов.

Акт визуального и/или измерительного контроля качества сварных швов в процессе сварки соединения сварной конструкции (рекомендуемая форма)Образцы по теме: Акт. Промышленность

Приложение Ж к Инструкции по визуальному и измерительному контролю (рекомендуемое)

Требования к содержанию "Журнала учета работ и регистрации результатов визуального и измерительного контроля"Результаты контроля продукции, изделий и объектов фиксируются в "Журнале учета работ и регистрации результатов визуального и измерительного контроля", в котором указывают:

1) наименование и вид (тип) контролируемого объекта, его номер или шифр

2) расположение и, при необходимости, размеры контролируемых участков на объекте контроля

3) условия проведения контроля

4) производственно-контрольный документ, его номер

5) способ измерительного контроля и примененные приборы (инструменты)

6) марка и номер партии материала объекта контроля, а также обозначение стандарта или технических условий на материал и номер чертежа объекта (последнее только для деталей и сборочных единиц)

7) основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей контроля)

8) наименование или шифр НД, согласно которой выполнена оценка качества

9) оценка результатов контроля

10) дата контроля.

Примечание. Допускается применение взамен приведенных других форм документов, разрабатываемых организацией в соответствии с требованиями действующей нормативно-технической документации, которые обеспечивают идентификацию и прослеживаемость деталей, узлов, изделий в процессе изготовления (монтажа, ремонта), фиксацию контролируемых параметров, объемов и методов контроля, оформление отчетной и учетной документации по визуальному и измерительному контролю.

№ _________ от __________

визуального и (или) измерительного контроля качества

сварных швов в процессе сварки соединения

(наименование изделия и номер соединения)

1. Настоящим актом удостоверяется факт выполнения сварщиком ________________

_______________________________ соединения _________________________________

(тип (типы) соединений)

(см. сварочный формуляр), выполненного _______________________________________

(указать способ сварки и положение)

в соответствии с требованиями технологии сварки _______________________________

(указать шифр технологии)

и недоступного для контроля __________________________________________________

(указать способ контроля,

предписанный конструкторской документацией)

2. При послойном визуальном и измерительном контроле с оценкой качества по нормам ____________________________________________________________________

для категории ______________________________________________________________

(шифр или наименование НД)

установлено, что сварное соединение признано годным и соответствует требованиям

(указать НД или конструкторскую документацию)

Контроль выполнил: _________________________________________________________

(уровень квалификации, № квалификационного удостоверения)

(фамилия, инициалы, подпись)

Руководитель работ по визуальному и измерительному контролю

(фамилия, инициалы, подпись)

Примечание. Акт составляется на каждую сварную конструкцию (соединение или группу соединений), подвергнутую контролю в процессе сварки.

Требования к оформлению Протокола размеров _______________________________

Протокол размеров оформляется только в том случае, когда это указано в НД или ПКД на контролируемое изделие.

Протокол размеров изделия (таблица) должен содержать фактические размеры изделия, выполненные в определенных сечениях, которые задаются Схемой измерений ___________________________________________________________________________

Форма Протокола размеров определяется при проектно-технологической подготовке контрольных работ. Протокол подписывается лицами, выполнявшими измерения, и руководителем работ по визуальному и измерительному контролю с указанием фамилии и инициалов.

Требования к содержанию Журнала учета работ и регистрации результатов визуального и измерительного контроля

Результаты контроля продукции, изделий и объектов фиксируются в Журнале учета работ и регистрации результатов визуального и измерительного контроля, в котором указывают:

1) наименование и вид (тип) контролируемого объекта, его номер или шифр

2) расположение и при необходимости размеры контролируемых участков на объекте контроля

3) условия проведения контроля

4) производственно-контрольный документ, его номер

5) способ измерительного контроля и примененные приборы (инструменты)

6) марку и номер партии материала объекта контроля, а также обозначение стандарта или технических условий на материал и номер чертежа объекта (последнее только для деталей и сборочных единиц)

7) основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей объекта контроля)

8) наименование или шифр НД, согласно которой выполнена оценка качества

9) оценку результатов контроля

10) дату контроля.

Примечание. Допускается применение взамен приведенных других форм документов, разрабатываемых организацией в соответствии с требованиями действующей нормативно-технической документации, которые обеспечивают идентификацию и прослеживаемость деталей, узлов, изделий в процессе изготовления (монтажа, ремонта), фиксацию контролируемых параметров. объемов и методов контроля, оформление отчетной и учетной документации по визуальному и измерительному контролю.

Акт визуального и измерительного контроля качества сварных швовпо визуальному и измерительному контролю

АКТ No. _____ от __________

визуального и/или измерительного контроля качества

сварных швов в процессе сварки соединения

(наименование изделия и номер соединения)

1. Настоящим актом удостоверяется факт выполнения сварщиком

_______________________ соединения _________ (см. сварочный формуляр),

тип (типы) соединений

указать способ сварки и положение

в соответствии с требованиями технологии сварки ___________________________________________________________

указать шифр технологии

и недоступного для контроля __________________________________________

указать способ контроля, предписанный

2. При послойном визуальном и измерительном контроле с оценкой

качества по нормам _____________________________________ для категории

(шифр или наименование НД)

установлено, что сварное соединение признано годным и соответствует

(указать НД или конструкторскую

Контроль выполнил: ___________________________________________________

Уровень квалификации, Фамилия, инициалы, подпись

No. квалификационного удостоверения

Руководитель работ по визуальному и измерительному контролю: ___________________________________________________________

Фамилия, инициалы, подпись

Примечание. Акт составляется на каждую сварную конструкцию (соединение или группу соединений), подвергнутое контролю в процессе сварки.

Требования к оформлению

"Протокола размеров _____________"

Протокол размеров оформляется только в том случае, когда это указано в НД или ПКД на контролируемое изделие.

Протокол размеров изделия (таблица) должен содержать фактические размеры изделия, выполненные в определенных сечениях, которые задаются "Схемой измерений ____________". Форма Протокола размеров определяется

при проектно-технологической подготовке контрольных работ. Протокол подписывается лицами, выполнявшими измерения, и руководителем работ по визуальному и измерительному контролю с указанием фамилии и инициалов.

Требования к содержанию "Журнала учета работ и регистрации результатов визуального и измерительного контроля"

Результаты контроля продукции, изделий и объектов фиксируются в "Журнале учета работ и регистрации результатов визуального и измерительного контроля", в котором указывают:

1) наименование и вид (тип) контролируемого объекта, его номер или шифр

2) расположение и, при необходимости, размеры контролируемых участков на объекте контроля

3) условия проведения контроля

4) производственно-контрольный документ, его номер

5) способ измерительного контроля и примененные приборы (инструменты)

6) марка и номер партии материала объекта контроля, а также обозначение стандарта или технических условий на материал и номер чертежа объекта (последнее только для деталей и сборочных единиц)

7) основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей контроля)

8) наименование или шифр НД, согласно которой выполнена оценка качества

9) оценка результатов контроля

10) дата контроля.

Примечание. Допускается применение взамен приведенных других форм документов, разрабатываемых организацией в соответствии с требованиями действующей нормативно-технической документации, которые обеспечивают идентификацию и прослеживаемость деталей, узлов, изделий в

процессе изготовления (монтажа, ремонта), фиксацию контролируемых параметров, объемов и методов

контроля, оформление отчетной и учетной документации по визуальному и измерительному контролю.

Акт визуального и/или измерительного контроля качества сварных швов в процессе сварки соединения сварной конструкции (рекомендуемая форма)Раздел: Образцы документов

Тип документа: Акт

Требования к содержанию "Журнала учета работ

и регистрации результатов визуального

и измерительного контроля"

Результаты контроля продукции, изделий и объектов фиксируются в "Журнале учета работ и регистрации результатов визуального и измерительного контроля", в котором указывают:

1) наименование и вид (тип) контролируемого объекта, его номер или шифр

2) расположение и, при необходимости, размеры контролируемых участков на объекте контроля

3) условия проведения контроля

4) производственно-контрольный документ, его номер

5) способ измерительного контроля и примененные приборы (инструменты)

6) марка и номер партии материала объекта контроля, а также обозначение стандарта или технических условий на материал и номер чертежа объекта (последнее только для деталей и сборочных единиц)

7) основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей контроля)

8) наименование или шифр НД, согласно которой выполнена оценка качества

9) оценка результатов контроля

10) дата контроля.

Примечание. Допускается применение взамен приведенных других форм документов, разрабатываемых организацией в соответствии с требованиями действующей нормативно-технической документации, которые обеспечивают идентификацию и прослеживаемость деталей, узлов, изделий в процессе изготовления (монтажа, ремонта), фиксацию контролируемых параметров, объемов и методов контроля, оформление отчетной и учетной документации по визуальному и измерительному контролю.